晶闸管和可控硅控制原理

让我们从最简单的方案开始。在最简单的情况下,要控制晶闸管,只需向其控制电极短暂提供一定值的恒定电流即可。提供这种电流的机制可以通过描绘一个关闭和供电的开关来示意性地显示,就像芯片或晶体管的输出级一样。

这是一个看似简单的方法,但是要求这里的控制信号的功率很大。因此,在正常情况下,双向晶闸管 KU208 的电流至少应为 160 mA,而三极管 KU201 的电流至少应为 70 mA。因此,在电压为 12 伏且平均电流为 115 毫安时,控制功率现在为 1.4 瓦。

控制信号的极性要求如下:SCR要求控制电压相对于阴极为正,双向晶闸管(平衡晶闸管)要求与阳极电流极性相同,或各半周为负.

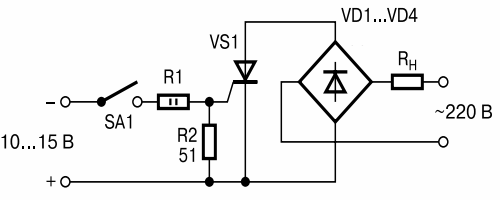

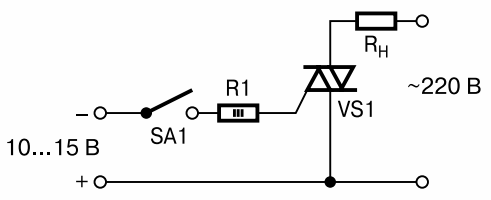

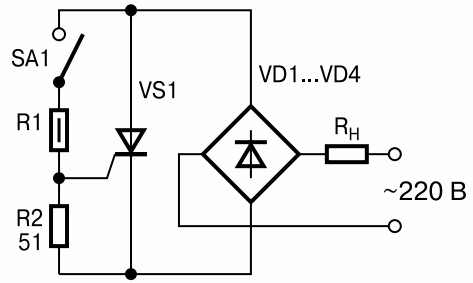

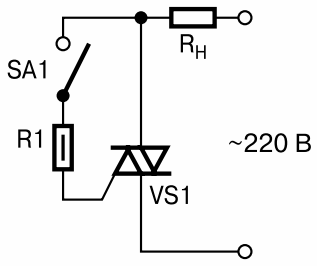

三端双向可控硅开关的控制电极没有分流,三极管是用一个 51 欧姆的电阻控制的。现代晶闸管需要的控制电流越来越少,您经常会发现 SCR 的控制电流降至约 24 mA 的电路,而三端双向可控硅开关的控制电流降至 50 mA。

可能会发生控制电路中电流的急剧下降会影响设备的可靠性,因此有时开发人员不得不为每个电路单独选择晶闸管。否则,要打开小电流晶闸管,此时它的阳极电压必须很高,导致有害的浪涌电流和干扰。

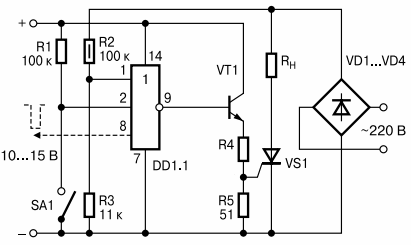

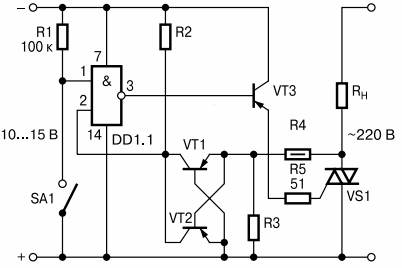

根据上述最简单的方案,缺乏控制是显而易见的:控制电路与电路之间存在永久的电流连接。某些电路中的三端双向可控硅开关允许控制电路的端子之一连接到中性线。 SCR 仅通过向负载电路添加二极管电桥来实现此类解决方案。

结果,提供给负载的功率减半,因为电压仅在市电正弦波的一个周期内提供给负载。在实践中,我们有这样一个事实,即几乎从未使用过没有节点电流隔离的具有直流晶闸管控制的电路,除非出于某种充分的原因必须以这种方式进行控制。

一种常见的晶闸管控制解决方案是通过将开关闭合几微秒,通过电阻器将电压直接从阳极施加到栅电极。这里的关键可以是高压双极晶体管、小型继电器或光敏电阻。

这种方法在相对较高的阳极电压下是可以接受的,即使负载包含无功分量,它也很方便和简单。但也有一个缺点:对限流电阻的要求不明确,必须标称值小,使晶闸管在刚导通时更接近正弦波半周开始时导通,如果电源电压不为零(在没有同步的情况下),也可以达到 310 伏,但通过开关和晶闸管控制电极的电流不应超过它们的最大允许值。

晶闸管本身会打开电压 Uop = Iop * Rlim。其结果会产生噪声,负载电压会略有下降,电阻Rlim的计算阻值减去负载电路的阻值(包括其感性元件),恰好与负载电路串联在接通时的电阻。

但是在加热设备的情况下,考虑到在冷状态下它们的电阻比在工作加热状态下低十倍的事实。顺便说一下,由于双向晶闸管的正半波和负半波的导通电流可能略有不同,因此负载上可能会出现一个小的恒定分量。

SCR 的导通时间通常不超过 10 μs,因此,对于经济的负载功率控制,占空比为 5、10 或 20 的脉冲序列可用于 20、10 和 5 的频率千赫,分别。功率将降低 5 到 20 倍。

缺点如下:晶闸管可以导通,而不是在半周期的开始。它充满了波浪和噪音。然而,即使导通发生在电压从零开始上升之前,此时控制极的电流可能还没有达到保持值,那么晶闸管将在电压上升结束后立即关断。脉冲。

结果,晶闸管将首先在短时间内打开和关闭,直到电流最终呈现正弦曲线形状。对于带有感性元件的负载,电流可能达不到保持值,这对控制脉冲的持续时间施加了下限,功耗不会降低太多。

控制电路与网络的分离由所谓的脉冲启动提供,可通过在直径小于 2 cm 的铁氧体环上安装小型隔离变压器轻松实现。重要的是隔离电压这样的变压器应该很高,而不是像任何工业脉冲变压器...

为了显着降低控制所需的功率,有必要求助于更精确的控制。栅极电流必须在晶闸管导通时关断。当开关闭合时,晶闸管导通,当晶闸管开始导通电流时,微电路停止向控制电极提供电流。

这种方法确实节省了驱动晶闸管所需的能量。如果开关当前闭合,阳极电压仍然不够,晶闸管不会被微电路打开(电压应略高于微电路供电电压的一半)。开启电压可调 去耦电阻的选择.

要以这种方式控制三端双向可控硅开关,必须跟踪极性,因此在电路中添加了一对晶体管和三个电阻器的块,以固定电压过零的时刻。更复杂的方案超出了本文的范围。