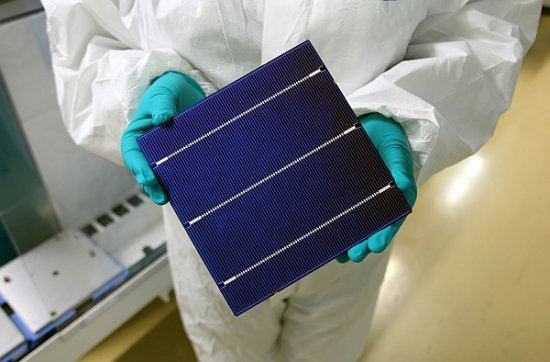

生产用于太阳能电池板的光伏电池

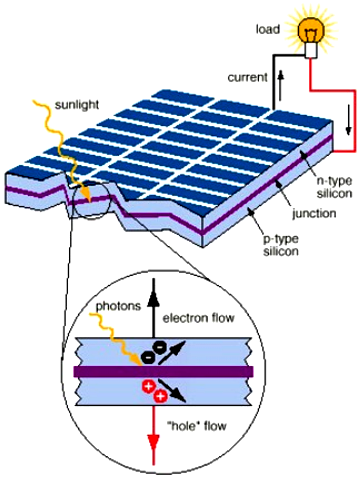

任何光伏装置的基础始终是光伏模块。光伏模块是电连接在一起的光伏电池的组合。光伏一词由两个词«photo»(来自希腊语。Light)和«volt»(Alessandro Volta - 1745-1827,意大利物理学家)组成 - 电气工程中的电压测量单位。分析光伏一词,我们可以说——它是 将光转化为电.

光伏电池(太阳能电池)用于通过转换太阳辐射来发电。光电池可以看成是由n型和p型半导体组成的二极管,形成载流子耗尽区,所以未发光的光电池就像一个二极管,可以用二极管来描述。

对于宽度在 1 到 3 eV 之间的半导体,最大理论效率可以达到 30%。带隙是可以将电子从价带提升到导带的最小光子能量。最常见的商业太阳能电池是 火石元素.

硅单晶和多晶。 硅是当今生产光伏组件最常见的元素之一。然而,由于对太阳辐射的吸收率低,硅晶体太阳能电池通常制成300 µm宽。单晶硅光电池的效率达到17%。

如果我们采用多晶硅光电池,那么它的效率比单晶硅低 5%。多晶的晶界是载流子的复合中心。多晶硅晶体的大小可以从几毫米到一厘米不等。

砷化镓 (GaAs)。 砷化镓太阳能电池已经在实验室条件下证明了 25% 的效率。为光电子开发的砷化镓难以大量生产,而且对于太阳能电池来说相当昂贵。砷化镓太阳能电池的应用 连同太阳能集中器,以及航天学。

薄膜光电池技术。 硅电池的主要缺点是成本高。由非晶硅 (a-Si)、碲化镉 (CdTe) 或铜铟二硒化物 (CuInSe2) 制成的薄膜电池可用。与硅太阳能电池相比,薄膜太阳能电池的优势在于原材料的节省和生产成本的降低。因此,可以说薄膜产品在光电池方面具有应用前景。

缺点是有些材料毒性很大,因此产品安全和回收发挥重要作用。此外,与硅相比,碲化物是一种消耗性资源。薄膜光电池的效率达到11%(CuInSe2)。

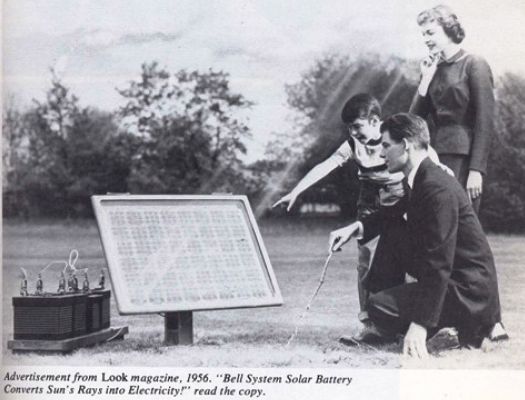

在 1960 年代初期,太阳能电池的成本约为 1,000 美元/瓦峰值功率,而且大部分是在太空中制造的。 1970年代,光电管开始大量生产,价格降至$100/W。光电管的进一步发展和价格的降低使得光电管用于家庭需求成为可能。特别是对于部分远离电力线和标准电源、光伏组件成为不错的替代品。

图为第一块硅基太阳能电池。它由美国贝尔实验室的科学家和工程师于 1956 年创建。太阳能电池是相互电气连接的光伏模块的组合。根据所需的电气参数(例如电流和电压)选择组合。这种太阳能电池的一个电池,产生不到 1 瓦的电力,成本为 250 美元。产生的电力比传统电网贵 100 倍。

近 20 年来,太阳能电池板仅用于太空。 1977 年,电力成本降至每瓦电池 76 美元。效率逐渐提高:1990 年代中期为 15%,到 2000 年为 20%。当前与此主题最相关的数据 —太阳能电池和模块的效率

硅太阳能电池的生产大致可分为三个主要阶段:

-

高纯硅的生产;

-

制作薄硅胶垫圈;

-

安装光电管。

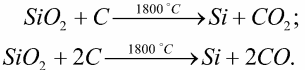

生产高纯硅的主要原料是石英砂(SiO2)2)。熔体通过电解获得 冶金硅其纯度高达98%。当沙子在 1800°C 的高温下与碳相互作用时,就会发生硅回收过程:

这种纯度不足以生产光电池,因此必须进一步加工。西门子开发的技术几乎在全球范围内为半导体行业进一步提纯硅。

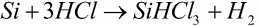

《西门子流程》 是通过冶金硅与盐酸反应生成三氯硅烷 (SiHCl3) 来提纯硅:

三氯硅烷 (SiHCl3) 处于液相中,因此很容易与氢气分离。此外,三氯硅烷的重复蒸馏可将其纯度提高到 10-10%。

随后的过程——纯化的三氯硅烷的热解——用于生产高纯度多晶硅。由此产生的多晶硅不完全满足半导体行业的使用条件,但对于太阳能光伏行业来说,这种材料的质量已经足够了。

多晶硅是生产单晶硅的原料。单晶硅的生产有两种方法——直拉法和区域熔化法。

直拉法 能源密集型和材料密集型。将相对少量的多晶硅装入坩埚并在真空下熔化。由于表面张力,一小颗单晶硅落在熔体表面,然后扭曲、上升,将圆柱形硅锭拉到它后面。

目前拉制的钢锭直径可达300毫米。直径100-150mm的锭长达到75-100cm,拉长的锭的晶体结构重复晶种的单晶结构。增加钢锭的直径和长度,以及改进其切割技术,将减少废料量,从而降低最终光电池的成本。

腰带技术。 Mobil Solar Energy Corporation 开发的技术工艺基于从熔化物中拉出硅条并在其上形成太阳能电池。基体部分浸入硅熔体中,由于毛细管效应,多晶硅上升,形成带状。熔体结晶并从基体中去除。为了提高生产率,该设备被设计成可以同时接收多达九条传送带。结果是一个九棱柱。

皮带的优点是由于排除了切割钢锭的过程,因此成本低。此外,矩形光伏电池很容易获得,而单晶板的圆形形状不利于光伏电池在光伏组件中的良好放置。

然后必须将所得的多晶或单晶硅棒切割成 0.2-0.4 毫米厚的薄晶片。切割单晶硅棒时,大约有 50% 的材料会损失掉。此外,圆形垫圈并不总是但经常被切割成方形。