电炉加热元件的设计

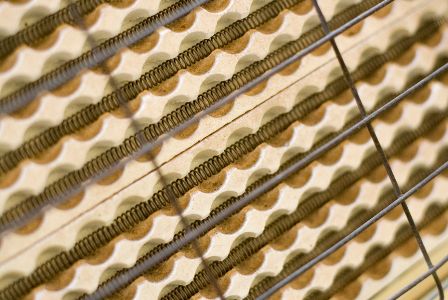

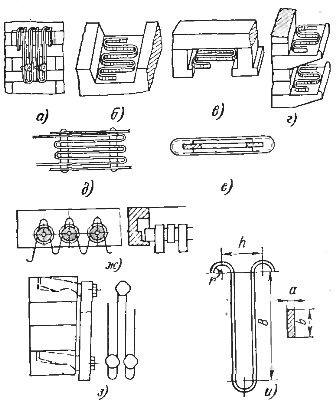

大多数工业炉的加热元件是带状或线状。图1显示了传统镍铬合金丝加热器的装置、将其固定在炉顶、炉壁和炉膛内所采用的结构以及丝的设计。通常,为生产工业炉加热器,使用直径为 3 至 7 毫米的金属丝。但对于工作温度为1000℃及以上的炉子,不应取直径小于5mm的线材。

大多数工业炉的加热元件是带状或线状。图1显示了传统镍铬合金丝加热器的装置、将其固定在炉顶、炉壁和炉膛内所采用的结构以及丝的设计。通常,为生产工业炉加热器,使用直径为 3 至 7 毫米的金属丝。但对于工作温度为1000℃及以上的炉子,不应取直径小于5mm的线材。

螺旋的螺距 h 与其直径 D 和金属丝直径 d(图 1,k)之间的比率的选择应便于将加热器放置在炉中,以确保其足够的刚度同时,从它们到产品的热传递不会过于复杂。

螺旋的直径越大,螺距越厚,就越容易在炉内放置加热器,但随着直径的增加,螺旋的强度会降低,并且其匝数相互重叠的趋势会增加.另一方面,随着绕组密度的增加,其匝数部分面对其余产品的屏蔽效果增加,因此其表面的使用变差。

对于直径为 3 至 7 毫米的线材,实践已经确定了线材直径、螺距和螺旋直径之间的相当明确的推荐比率。这些比率如下:h> 2d 和 D = (6 ÷ 8) d 对于镍铬合金和强度较低的铁-铬-铝合金 D = (4 ÷ 6) d。

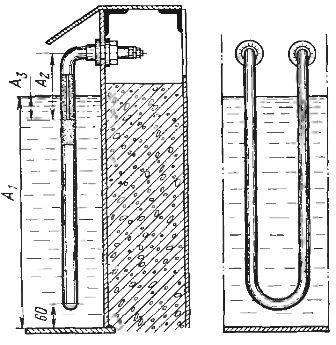

米。 1. 电热丝:a——侧壁金属挂钩上的锯齿形电热丝:b——炉膛中的锯齿形电热丝,c——拱顶同,d——陶瓷架上同,e——凸出砖上的螺旋线在侧壁上 c 通过连接到挂钩,f — 拱形石材和炉膛轴中的螺旋线,g — 陶瓷架上的螺旋线,h — 陶瓷管上的螺旋线,和 — 加热丝出口,k — 符号标记带电线的加热器尺寸

对于较细的线材,螺旋线与线材的直径之比,以及螺旋线的螺距,通常取大一些。这些比率适用于放置在架子上的螺旋(这样螺旋就不会膨胀,它们必须每隔 300-500 毫米绑在嵌入砌体中的挂钩上)和墙壁和拱顶衬里的通道,以及拱形石头。

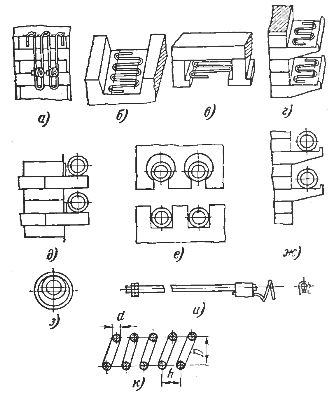

然而,最近,基于陶瓷管的螺旋加热器变得越来越普遍(图 2)。从辐射和功率在炉壁上的分布来看,这种加热器几乎相当于自由辐射螺旋,相反,它们比通道或架子上的螺旋更有效。

另一方面,对于它们,每个弯曲都靠在管子的表面上,即使加热时它在一定程度上下垂(获得椭圆度),也不会降低其特性。因此,由于这种加热器的负载比其他加热器小,并且其中的各个匝不能相互重叠,因此,如果有必要,它可以使螺旋直径与导线直径之比达到10 ,对于铁铬铝合金 - 高达 8。

米。 2.陶瓷管上有线螺旋加热器的设计:a——电弧加热器,b——侧壁上的管道,固定在耐热悬架上,c——在陶瓷柱的凹槽中相同,d——炉膛中的管道。

这种设计对后者特别有利,因为它允许材料自由膨胀。此外,如图 2 所示,已经开发出在陶瓷管上安装电线的加热器设计,它们不仅可以安装在炉壁上,还可以安装在炉顶和炉膛中,在后者的情况下,加热器可以以可移动框架的形式制成,这种框架可以很容易地插入炉中并在烧制过程中更换。不用停炉备用。

因此,在材料的使用和加热器在炉腔中的位置方面,陶瓷管上带有金属丝的螺旋加热器的设计是通用的。此类加热器的螺旋内径与管外径之比可取为约1.1-1.2,管轴之间的距离为螺旋直径的1.5-2倍。

对于电加热器和强制空气循环的炉子,在陶瓷管上使用螺旋加热器是不太理想的,因为这会降低加热器的传热系数,在搁板或衬里通道中使用螺旋加热器是完全不能接受的同样的原因(除了气流可以沿着螺旋线,在它的轴方向上被引导的情况)。

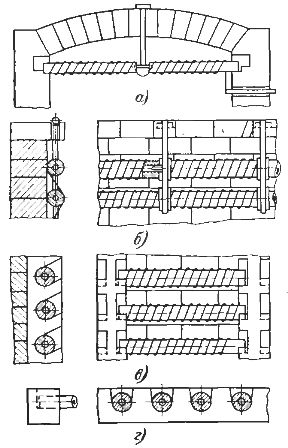

在这种炉子中,最好使用带有自由吹制螺旋的结构,以一定间隔夹在绝缘体之间或与绝缘体相连(图 3)。如果在这种结构中使用陶瓷管螺旋加热器(在较高温度下),则螺旋直径与管直径之比应增加到 1.5。

米。 3. 电加热器的 (a) 线材和 (b) 条状加热元件的设计。

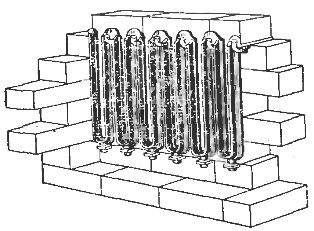

带状加热器制成各种尺寸的之字形,并安装在金属(耐热钢或镍铬合金)或陶瓷挂钩上(图 4)。金属挂钩嵌入墙壁的砌体中(在砖之间的接缝或特殊砖的通道中),陶瓷挂钩是铺设在砌体中的特殊石头的产物。

对于下部,锯齿形在翘曲时不会闭合,在它们之间放置垫片,垫片是放置在耐热或嵌在砖石中的镍铬合金销上的耐火粘土或铝陶瓷衬套。衬套通过镍铬合金销连接到销上。对于陶瓷挂钩,分离器也完全由陶瓷制成(图 4,a)。

在图。图 4,h 显示了可拆卸陶瓷挂钩和垫片的设计。这种设计非常有用,因为它可以让您在损坏时轻松更换挂钩。

Z字形加热器也可以安装在陶瓷架上的炉子侧壁上,但这种设计在放置在墙上的比功率和加热器的屏蔽程度方面甚至不如线架结构方便加热器。对此应该补充的是,陶瓷货架通常在操作中表现不佳,因为在它们破损的情况下,为了更换损坏的货架,有必要移动砖石(图 4,d)。

米。 4、带状加热器的设计:a——金属挂钩侧壁上的带状锯齿状加热器,b——炉膛内的带状锯齿状加热器。 c — 与拱顶相同,d — 与陶瓷架相同,e — 可移动高温框架元件,f — 低温框架元件,g — 陶瓷管上的“平波”加热器,h — 可移动挂钩上的锯齿形带加热器,和——带锯齿形加热器尺寸的符号标记。

在带状加热器的拱顶或底部,它们可以装入由特殊形状的石头(梁 - 图 4,b 和 c)形成的砌体通道中。这种加热器也可以制成可移动的框架(图4-53,e),此外,带有拱形拱顶,胶带的锯齿形可以挂在可移动的金属挂钩上。

在电加热器和强制通风炉中,带式加热器的设计应使加热器的表面尽可能接近,以便用气流吹扫。这种结构的一个例子如图 1 所示。 3、乙。

锯齿形加热器越厚,加热器在烤箱中放置的时间越长,但匝数保护越大,皮带表面越差。因此,确定了带状锯齿形加热器的可接受尺寸,以确保其具有足够的强度和较低的相互保护。

为此,他们试图满足以下比率(根据图 4,i 的符号):b / a = 5 ÷ 20,带材宽度与其厚度的最常见比率为 10。之字形步长 h> 1.8b ,带材半径圆角,避免弯曲断裂 r>

对于工业炉中高达 1000 °C 的加热器温度,使用尺寸至少为 1X10 毫米的胶带,在更高的温度下,至少使用 2X20 毫米。

在高达 1000°C 的温度下,锯齿形 B 在壁上的高度可以在 150 到 400-600 毫米之间变化,但每 200 毫米需要一排垫片,即在 200-400 毫米处,一排垫片垫片,并在 400 —600 毫米 - 两条线。在拱形和炉膛上,为了避免加热器沉降,锯齿形 B 的高度必须限制在 250 毫米以内。这些建议可以扩展到铁铬铝合金。

对于1000~1100℃的加热器温度,Kh20N80和Kh20N80T合金可保留规定的极限尺寸,对于铁铬铝合金,锯齿垂直位置的尺寸B应限制在250mm,和水平位置 150 毫米。

在加热器温度高于 1100°C 时,唯一可接受的顶部和底部带状加热器设计是陶瓷管上的平波(图 2,g)。这种情况下锯齿B的长度可以取75-100mm。对于侧壁加热器,可以使用带有陶瓷挂钩的设计,将之字形高度限制在 150 毫米以内。

近年来,曲折线加热器得到广泛应用。对于这些加热器,之字形步长 h 等于 (5 ÷ 9) d。

在工作温度超过1000℃的炉子中使用铁铬铝合金时,所有可能与加热器接触的耐火砌体部件(陶瓷挂钩和隔板、架子、管道、通道等)必须制成氧化铁含量最低的高氧化铝材料。

锯齿形胶带通常使用简单的杠杆装置手动缠绕。螺旋线在车床上紧紧地缠绕在光滑的心轴上,然后将所得螺旋线拉伸到所需的螺距。

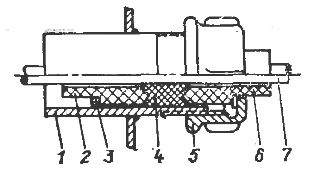

米。 5、密封加热器出口:1——外壳,2、6——绝缘套,3——隔圈,4——石棉垫片,5——联接螺母,7——加热器出口。

由于从心轴上取下螺旋后,它会展开一点,增加其直径(约 1-3 毫米),因此心轴的直径应小于计算值。这种减少取决于材料的弹性,并且必须针对每批次通过实验确定。在发电厂中,锯齿形加热器是在专用机器上生产的。

温度高达 1000 °C 的加热器出口由耐热钢、铬镍或铬制成,用于更高温度 - 合金 0X23Yu5A (EI-595)。为此,取一根线材,一根横截面等于加热器横截面 3-4 倍的线材,以减少电线中的热量释放。出风口位于低温区的部分,为节省昂贵的材料,可用普通碳钢制造。线状和带状加热器的典型引线设计如图 1 所示。 5.

在锯齿形条带加热元件中,各个锯齿形的相互屏蔽仍然相对较大,即使间距超过条带宽度的两倍。将加热器设计成条带面向产品的方式会更有利宽边,但这需要大量焊接,因为钢带的每一圈都有两个焊缝,而且加热器设计昂贵且容易翘曲。

因此,虽然在某些情况下也使用这种加热器,但仅限于小型炉子。与带状尤其是线状加热器相比,它们可以显着节省材料,并允许您在相同材料消耗的情况下获得略高的比壁面功率。

带有铸造边缘的加热器,由镍铬合金铸造并挂在特殊的挂钩上,也类似于平面加热器(图 6)。当然,各种加热器只能制成大截面,因此它们要么用于大型炉子,要么需要降低电压。它们的优点是可靠性高,使用寿命长,可达数万小时。人们普遍认为,经过适当计算和设计的镍铬合金加热器应运行 6000 至 12000 小时(在电流下)。

在马弗炉和管式炉中,线材和带状加热器直接缠绕在陶瓷马弗炉或管子上,此外,为了使线圈在加热膨胀过程中的匝数不会减弱,也不会从它们的位置移动,陶瓷配有通道其中放置了胶带或电线。将加热器的线圈固定在陶瓷上的另一种方法是在陶瓷上缠绕一层耐火粘土后涂上耐火粘土。

米。 6.夏季加热器。

米。 7.棒管式加热器。

在温度高达 400-500°C 的熔炉中,加热器的类型更多。除了带有明线的螺旋和带锯齿形加热器外,与更高温度的炉子一样,还有可互换的加热元件设计,方便的是它们可以用来产生任何功率,同时在它们烧坏时,这样元素很容易被替换。空闲的。

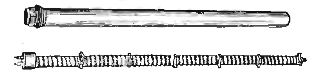

管状棒状加热元件是一组串在耐热棒或钢棒上并放置在钢管中的瓷绝缘体,一端焊接,另一端用铅绝缘体封闭。镍铬合金螺旋缠绕在瓷绝缘体上,一端焊接到绝缘线,另一端焊接到中心杆。

有时管道和加热器之间的空间充满石英砂。这种类型的加热器可在高达 400-500°C 的温度下使用,耐火管可在高达 1000°C 的温度下使用,特别适用于需要保护加热器免受机械损坏或腐蚀性蒸汽作用的大型熔炉(图 7)。

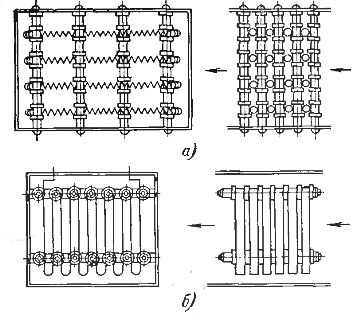

非常有趣的是所谓的“管状”加热元件(图 8)。它们由钢管组成,镍铬合金螺旋线沿钢管的轴线焊接到加热器末端的输出螺栓上。螺旋和管壁之间的空间填充方镁石,结晶氧化镁,具有良好的电绝缘性,同时具有高导热性。加热元件的生产如下进行。

将缠绕在钢棒上的镍铬合金螺旋严格轴向安装在准备好的清洁钢管中,将钢管垂直固定在振动机上并填充通过磁选机的方镁石粉末。然后将杆从管道中取出并通过锻造机,锻造机围绕圆周对其进行锤击,使其直径减小,方镁石变得非常紧凑。

密封的铅绝缘体连接到管的边缘,之后,由于方镁石垫圈,它可以以任何方式弯曲并形成方便的形状。在这种形式下,管状元件可用于加热空气(电加热器)、油、硝酸盐,甚至可以熔化锡、铅、巴氏合金等低熔点金属。在后一种情况下,为了避免金属管壁的快速腐蚀,它预先填充了铸铁,形成了一块块状的板,里面有一个管状的加热元件。

米。 8. 管状加热器。

硝石浴中使用管式加热器是非常可取的,因为与外部加热的浴相比,它减少了能源消耗的减少,提高了浴的安全性,并大量节省了镍铬合金。然而,为了在硝酸盐中令人满意地运行,特别是在 500°C 及以上的温度下,有必要为管子制作双层护套,在准备好的加热器上放置第二个耐热的镍管。

当用于电加热器时,它们带有翅片以增加向空气的热传递。

管式加热器在家用加热设备的生产中非常普遍。

管状加热器的功率从几百瓦到几千瓦不等。

我们行业制造的管式加热器的数据可在目录中找到。