什么是磁路,用在什么地方

由字母“o”连接的两个复合词根“磁铁”和“导体”决定了该电气设备的用途,其创建目的是通过特殊导体可靠地传输磁通量,而损失最小或在某些情况下有一定损失。

由字母“o”连接的两个复合词根“磁铁”和“导体”决定了该电气设备的用途,其创建目的是通过特殊导体可靠地传输磁通量,而损失最小或在某些情况下有一定损失。

电气工业广泛使用电能和磁能的相互依存关系,它们从一种状态转变为另一种状态。许多变压器、扼流圈、接触器、继电器、启动器、电动机、发电机和其他类似设备都基于此原理工作。

他们的设计包括一个磁路,该磁路传输由电流通过而激发的磁通量,以进一步转换电能。它是电气设备磁系的组成部分之一。

电气产品(设备)的磁芯(线圈磁导)——电气产品(设备)的磁系统或以单独结构单元的形式由其若干部分组成的一组(GOST 18311-80)。

磁芯是由什么制成的?

磁性特性

其设计中包含的物质可以具有不同的磁性。它们通常分为两类:

1.弱磁性;

2. 强磁性。

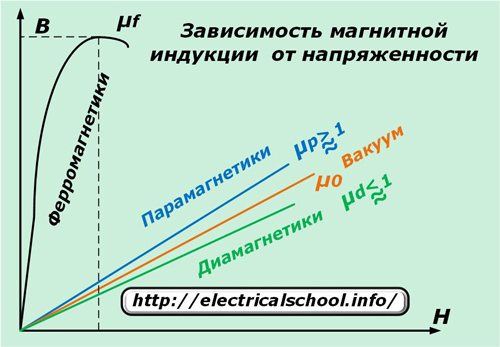

为了区分它们,使用了术语 «磁导率 µ», 这决定了所产生的磁感应 B (力) 对所施加的力 H 值的依赖性。

上图表明,铁磁体具有很强的磁性,而顺磁体和抗磁体则较弱。

然而,随着电压的进一步增加,铁磁体的感应开始减少,具有一个具有最大值的明显点,该点表征了物质饱和的时刻。它用于磁路的计算和操作。

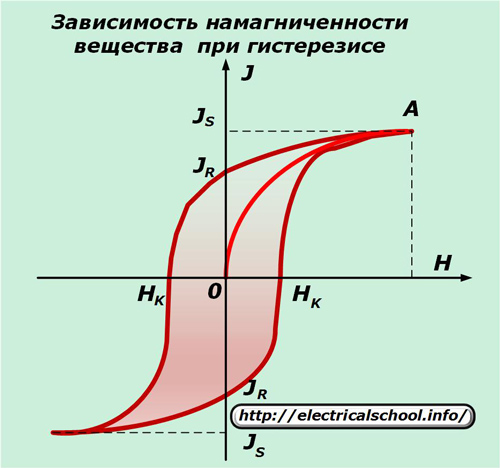

电压作用终止后,物质的一部分磁性还保留着,如果给它加上一个相反的磁场,那么它的一部分能量就会被用来克服这部分。

因此,在交变电磁场电路中,施加的力会产生感应滞后。对铁磁体物质磁化强度的类似依赖性由称为的图表表征 迟滞.

在其上,点 Hk 显示表征剩磁(矫顽力)的轮廓宽度。根据其大小,铁磁体分为两类:

1.柔软,特点是圈窄;

2.坚硬,具有高矫顽力。

第一类包括铁和 permola 的软合金。它们用于制造变压器、电动机和交流发电机的铁芯,因为它们产生最小的能量消耗来反转磁化。

由碳钢和特殊合金制成的硬铁磁体用于各种永磁体设计。

在为磁路选择材料时,需要考虑以下方面的损耗:

-

迟滞;

-

磁通感应电动势作用产生的涡流;

-

结果由于磁粘性。

材料(编辑)

合金的特性

对于交流磁路设计,特殊等级的板材或卷材薄壁钢具有不同程度的合金添加,通过冷轧或热轧生产。此外,冷轧钢更贵,但感应损耗更小。

钢板和钢卷被加工成板材或钢带。它们覆盖有一层清漆,用于保护和绝缘。双面覆盖更可靠。

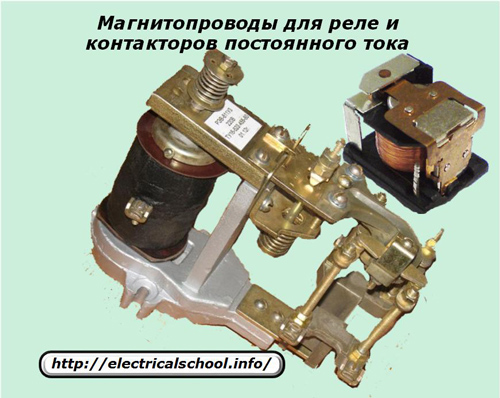

对于在直流电路中运行的继电器、启动器和接触器,磁芯采用实心块铸造。

交流电路

变压器磁芯

单相装置

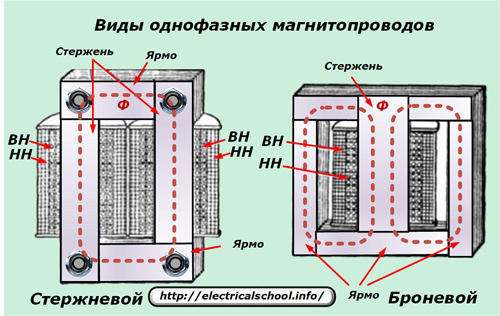

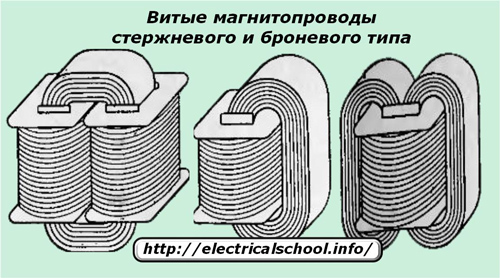

其中,常见的有两种磁路:

1.坚持;

2.装甲。

第一种由两根杆制成,每根杆上分别放置两个带高压或低压线圈的线圈。如果在棒上放置低压和低压线圈,则会产生较大的能量耗散流,电抗分量会增加。

通过杆的磁通量被上下磁轭封闭。

铠装型有一个带有线圈和轭的杆,磁通量从中分成两半。因此,它的面积是磁轭横截面的两倍。这种结构更常见于低功率变压器,其结构上不会产生大的热负荷。

由于更高负载的转换,电力变压器需要带有绕组的大冷却表面。综合方案更适合他们。

三相设备

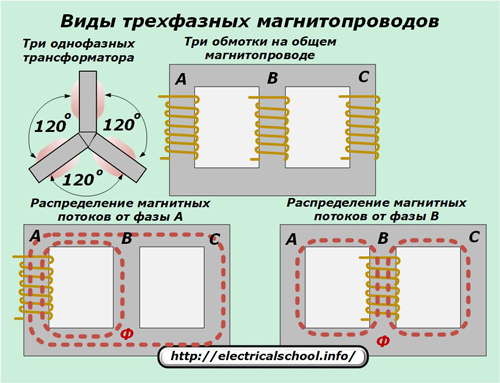

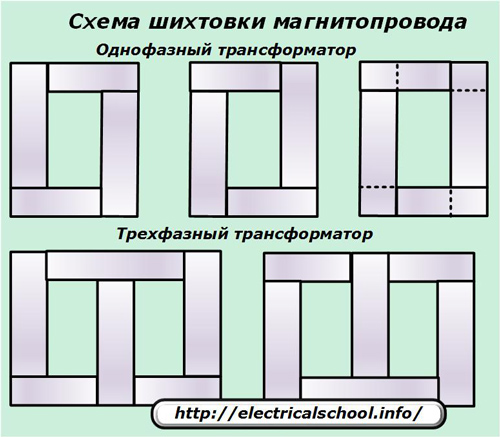

对于它们,您可以使用位于圆周三分之一处的三个单相磁路,或者在它们的笼子中收集普通铁线圈。

如果我们考虑位于 120 度角的三个相同结构的共同磁路,如图左上角所示,那么在中心杆内,总磁通量将平衡并等于零。

然而,在实践中,当三个不同的绕组位于单独的杆上时,更经常使用位于同一平面的简化设计。在这种方法中,末端线圈的磁通量穿过大小环,并从中间穿过两个相邻的环。由于距离分布不均匀的形成,产生了一定的磁阻不平衡。

它对设计计算和某些操作模式(尤其是怠速)施加了单独的限制。但总的来说,这种磁路方案在实际中应用比较广泛。

上图所示的磁路由板制成,线圈放置在组装好的棒上。该技术用于拥有大型机械园区的自动化工厂。

在小型工业中,由于带坯,可以使用手动装配技术,当线圈最初是用盘绕的电线制成的,然后用连续匝数的变压器铁带在其周围安装磁路。

这种扭曲的磁路也是根据条形和铠装类型创建的。

对于条带技术,材料的允许厚度为0.2或0.35毫米,对于板材安装,可以选择0.35或0.5甚至更多。这是因为需要在层与层之间紧紧缠绕胶带,这在处理厚材料时很难手动完成。

如果将胶带缠绕在卷轴上时,其长度不够,则允许在其上加入延伸部分并用新层可靠地压紧它。以同样的方式,棒板和磁轭在层状磁路中组装。在所有这些情况下,接头必须具有最小尺寸,因为它们通常会影响总磁阻和能量损失。

为了精确的工作,尽量避免产生这种接头,当无法排除它们时,他们会使用边缘磨削,实现金属的紧密配合。

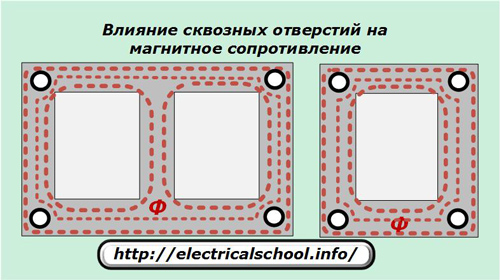

手动组装结构时,很难将板彼此精确定位。因此,在其中钻孔并插入销钉,以确保良好的定心。但这种方法略微减小了磁路面积,扭曲了力线的通道和一般的磁阻。

专业生产精密变压器、继电器、启动器磁芯的大型自动化企业已经摒弃了板材内部的打孔,转而采用其他组装技术。

包层和正面结构

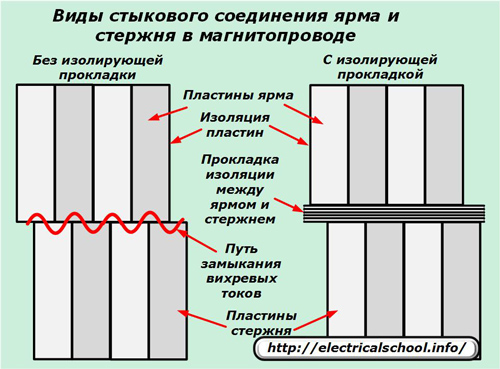

如图所示,可以通过单独准备磁轭条,然后用线圈安装线圈来组装以板为基础的磁芯。

右侧显示了简化的枪托装配图。它可能有一个严重的缺点——“钢铁之火”,其特点是外观 涡流 在核心到临界值如下图左侧的红色波浪线所示。这造成了紧急情况。

该缺陷用绝缘层消除,这显着影响磁化通量的增加。而这些都是不必要的能量损失。

在某些情况下,有必要增加此间隙以增加反应性。该技术用于电感器和扼流圈。

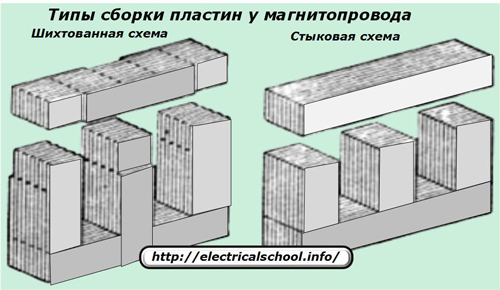

由于上述原因,面组装方案用于非关键结构。为了磁路的精确操作,使用了层压板。

它的原理是基于层的清晰分布以及在杆和轭中创建相等间隙的方式,以便在组装过程中所有创建的空腔都被最小的接头填充。在这种情况下,杆和轭的板相互缠绕在一起,形成坚固而坚固的结构。

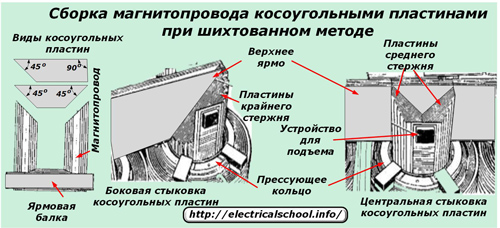

上面的前一张照片显示了连接矩形板的层压方法。然而,通常以 45 度创建的倾斜结构具有较低的磁能损失。它们用于电力变压器的强大磁路。

图为数块斜板拼装,整体结构局部卸荷。

即使使用这种方法,也有必要监控支撑表面的质量以及其中是否存在不可接受的间隙。

使用倾斜板的方法确保了磁路拐角处的磁通量损失最小,但生产过程和装配技术明显复杂化。由于工作的复杂性增加,它很少被使用。

叠层组装方式更可靠。该设计坚固耐用,需要的零件更少,并且使用预先准备好的方法进行组装。

使用这种方法,可以从板中创建通用结构。磁路组装完成后,有必要在其上安装线圈。

为此,有必要拆卸已经组装好的上轭,依次移除其所有板。为了消除这种不必要的操作,开发了直接在准备好的线圈内部组装磁路的技术。

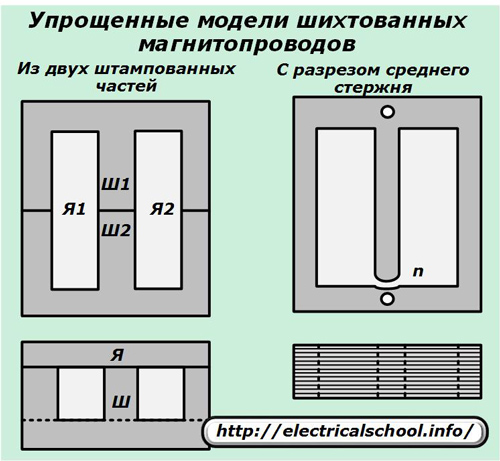

叠层结构的简化模型

小功率变压器通常不需要精确的磁控制。对于他们来说,毛坯是根据准备好的模板使用冲压方法制作的,然后涂上绝缘清漆,最常见的是在一侧涂上绝缘漆。

左边的磁路组件是通过将空白插入上下线圈而创建的,右边的磁路组件允许您弯曲并将中心杆插入内部线圈孔中。在这些方法中,在支撑板之间形成小的气隙。

组装完成后,板材被紧固件紧紧压紧。为了减少带有磁损耗的涡流,对它们施加了一层绝缘层。

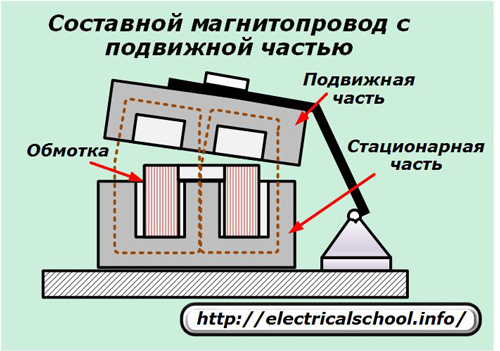

继电器、启动器的磁路特性

创建磁通量通过路径的原理保持不变。仅磁路分为两部分:

1. 可移动的;

2.永久固定。

当产生磁通量时,动衔铁连同固定在其上的触点,利用电磁铁的原理被吸引,当磁通量消失时,又在机械弹簧的作用下恢复原状。

短路

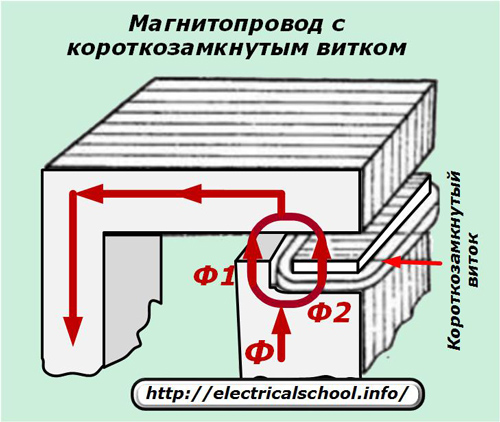

交流电的大小和幅度不断变化。这些变化传递到磁通量和电枢的运动部分,它会发出嗡嗡声和振动。为了消除这种现象,通过插入短路将磁路分开。

其中形成了磁通量的分叉和其中一部分的相移。然后,当越过一个分支的零点时,防振力作用在第二个分支上,反之亦然。

直流设备用磁芯

在这些电路中,无需处理涡流的有害影响,涡流本身表现为谐波正弦振荡。对于磁芯,不使用薄板组件,而是用矩形或圆形零件通过整体铸造的方法制成。

在这种情况下,安装线圈的铁芯是圆形的,外壳和磁轭是矩形的。

为了减小初始拉力,磁路分离部分之间的气隙很小。

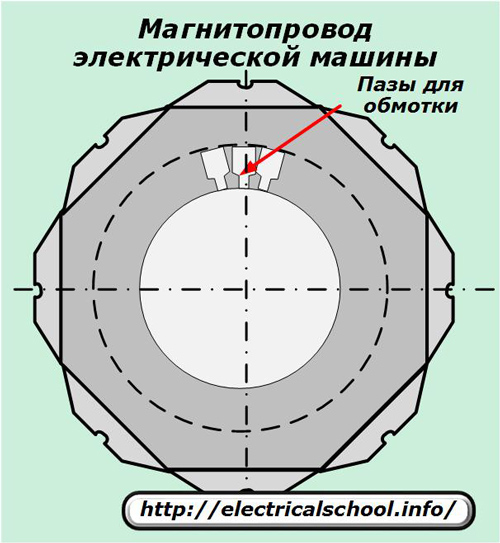

电机的磁路

在定子磁场中旋转的可移动转子的存在需要特殊特性 电动机设计 和发电机。在它们内部,需要布置电流流过的线圈,以确保最小尺寸。

为此,在磁路中直接铺设了空腔。为此,在冲压板时立即在其中创建通道,组装后这些通道是线圈的准备线。

因此,磁路是许多电气设备的组成部分,用于传输磁通量。