异步电动机的调节

异步电动机的调整在以下范围内进行:

异步电动机的调整在以下范围内进行:

• 视力检查;

• 检查机械部分;

• 测量线圈相对于身体和线圈之间的绝缘电阻;

• 测量绕组对直流电的电阻;

• 工业频率下增加电压的线圈测试;

• 试运行。

感应电动机的外部检查从控制面板开始。

铭牌必须包含以下信息:

• 制造商的名称或商标,

• 类型和序列号,

•标称数据(功率、电压、电流、速度、线圈连接图、效率、功率因数),

• 发行年份,

• 发动机的重量和GOST。

认识引擎护罩 在工作开始时是必需的。然后他们检查发动机外表面、轴承组件、轴输出端、风扇和接线端子的状况。

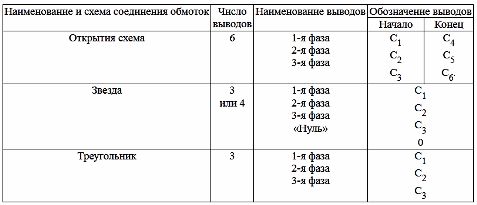

如果三相电机没有复合和分段定子绕组,则端子按照下表指定。1,并且在存在这种线圈的情况下,端子被指定为与普通线圈相同的字母,但在大写字母前面有额外的数字。为了 多速异步电动机 字母前的数字表示该部分的极数。

表格1

表 2

注意:编号为 P 的端子 - 连接到网络,C - 自由,Z - 短路

多速电机屏蔽罩的标记和不同速度下的接通方法可以借助表进行解释。 2.

检查感应电动机时,应特别注意接线盒和输出端的情况,各种绝缘缺陷很常见,同时测量带电部件与外壳之间的距离。它应该足够大,这样表面就不会重叠。同样重要的是轴向方向的轴跳动值,根据标准,对于功率高达 40 kW 的电机,轴跳动不应超过 2 毫米(单向 1 毫米)。

气隙的大小非常重要,因为它对异步电动机的特性有重大影响,因此,在修理后或电动机运行不理想的情况下,在四个直径相对的点上测量气隙。整个圆周上的间隙必须均匀,并且这四个点中的任何一个点的差异不得超过平均值的 10%。

各种机床中的异步电机,例如螺纹磨床和齿轮磨床,都有特殊的泄漏和振动要求。电机的轴跳动和振动受机器旋转部件的加工精度和状况的很大影响。当电机轴弯曲时,冲击和振动特别高。

跳动 — 旋转或摆动部件(例如旋转体)表面相对给定(正确)位置的偏差。区分径向行程和末端行程。

对于所有机器来说,泄漏都是不受欢迎的,因为它会扰乱轴承组件和整个机器的正常运行。 泄漏测量 带有一个刻度盘,可以测量从 0.01 毫米到 10 毫米的行程。测量轴跳动时,指示器的尖端靠在低速旋转的轴上。时针的偏差估计跳动值,不得超过技术规范中规定的值机器或引擎。

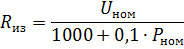

电机的绝缘是一项重要指标,因为机器的耐用性和可靠性取决于其状况。根据 GOST,电机绕组的绝缘电阻 MΩ 应至少为

式中Un——绕组标称电压,V; Pn——机器的额定功率,kW。

绝缘电阻在发动机试启动前测量,然后在运行期间定期测量;此外,在运行长时间中断后和驱动器紧急停机后也会观察到它们。

如果在电机中跟踪每相的开始和结束,则相对于外壳和绕组之间的每相分别测量绝缘电阻。在多速电机中,分别检查每个绕组的绝缘电阻。

高达 1000 V 的电压用于测量电动机的绝缘电阻 兆米 适用于 500 和 1000 V。

测量如下进行,兆欧表“屏幕”的夹子连接到机器主体,第二个夹子用绝缘可靠的软线连接到线圈的端子。电线的末端必须用带尖头金属销的绝缘材料手柄密封,以确保可靠接触。

兆欧表手柄以大约 2 rps 的频率旋转。小电机容量小,所以装置的指针设置在与机器绕组绝缘电阻相对应的位置。

对于新机器,如实践所示,绝缘电阻在 20°C 的温度下在 5 至 100 兆欧范围内波动。适用于具有低功率和电压高达 1000 V 的低临界驱动器的电机 «电气安装规则» 不对 R 的值强加具体要求。从实践中,也有电阻小于0.5兆欧的电动机投入运行后,绝缘电阻增加,后来又正常工作的情况。

运行时绝缘电阻下降的原因有表面受潮、绝缘表面被导电尘埃污染、水分渗入绝缘、绝缘发生化学分解等。为了弄清楚绝缘电阻降低的原因,需要使用双电桥(例如 R-316)在受控电路中使用两个电流方向进行测量。根据不同的测量结果,最可能的原因是水分渗透到绝缘层的厚度中。

特别是,调试感应电机的问题只能在测试增加电压的绕组后才能决定。只有在特殊情况下才允许在不进行过电压测试的情况下使用低绝缘电阻值的电机,当决定哪个问题更有利可图时:危及电机或允许昂贵设备停机。

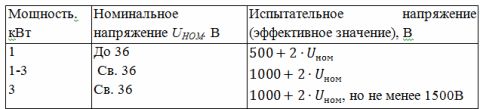

电机在运行过程中,绝缘损坏,导致其介电强度降低到允许标准以下......根据 GOST,绕组绝缘相对于外壳和之间的介电强度测试它们是在电机与网络断开连接 1 分钟的情况下进行的,测试电压的值必须不小于表中给出的值。 3.

表3

增加的电压加在其中一相上,其余相接在电机机壳上,如果绕组在电机内部接成星形或三角形,绕组与机座的绝缘试验同时进行整个绕组。测试期间不能瞬间施加电压。试验从1/3的试验电压开始,逐渐升高到试验电压,从一半到全试验电压的上升时间至少为10s。

全电压保持1分钟,然后逐渐降低到1 / 3Utest并关闭测试设置。如果在试验过程中没有绝缘击穿或绝缘表面重叠,同时没有观察到仪器上的剧烈冲击,表明绝缘局部损坏,则认为试验结果是满意的。

如果在测试过程中出现故障,找到一个地方并修复线圈。可以通过重新施加电压来确定故障位置,然后在外部看不到火花时观察是否有火花、烟雾或轻微爆裂声。

为阐明电路元件的技术数据而进行的绕组电阻直流测量,在某些情况下可以确定是否存在短路。测量期间绕组的温度与环境温度的差异不应超过 5°C。

使用单桥或双桥、电流表-电压表方法或微欧表方法进行测量。电阻值与平均值的差异不应超过 20%。

根据GOST,测量绕组的电阻时,每个电阻必须测量3次。用电流表-电压表法测量线圈电阻时,每个电阻必须在三个不同的电流值下测量。取三次测量值的算术平均值作为实际电阻值。

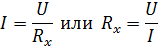

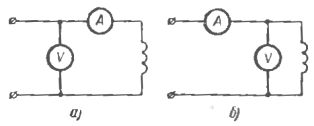

电流表-电压表法(图 1)用于对测量精度要求不高的场合。电流表-电压表方法的测量基于欧姆定律:

式中 Rx——被测电阻,Ohm; U——电压表读数,V;我是电表读数,A。

这种方法的测量精度取决于仪器的总误差。因此,如果电流表的精度等级为 0.5%,电压表的精度等级为 1%,则总误差将为 1.5%。

为了使电流表-电压表法给出更准确的结果,必须满足以下条件:

1.测量的准确性很大程度上取决于触点的可靠性,因此建议在测量前先焊接触点;

2、直流电源必须是网络或4-6V电压的充好电的电池,避免电源处压降的影响;

3.仪器的读数必须同时进行。

使用电桥的电阻测量主要用于需要获得更高测量精度的情况。准确性 桥接方法 达到0.001%。电桥测量限制范围为 10-5 至 106 欧姆。

微欧表测量大量测量值,例如接触电阻、线圈之间的连接。

米。一、电流表-电压表法测量直流线圈电阻方案

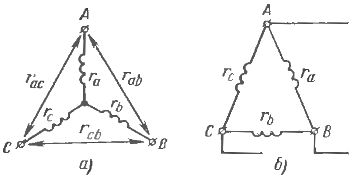

米。 2.星形(a)和三角形(b)连接的感应电动机定子绕组电阻的测量方案

由于无需调整仪器,因此可以快速进行测量。功率不超过 10 kW 的电机的直流绕组电阻在运行结束后不早于 5 小时进行测量,而对于功率超过 10 kW 的电机 - 转子静止时测量时间不少于 8 小时。如果将绕组的所有六个端部从电机定子上拆下,则分别对每相绕组进行测量。

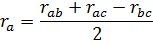

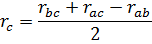

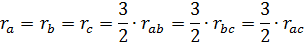

当绕组内部接星形时,串联的两相电阻成对测量(图2,a)。在这种情况下,每相的电阻

使用内部三角形连接,测量线性钳的每对输出端之间的电阻(图 2,b)。假设各相电阻相等,则各相电阻由下式确定:

对于多速电机,对每个绕组或每个部分进行类似的测量。

检查交流电机绕组的正确连接。有时,特别是在修理后,感应电动机的水端没有标记,因此有必要确定绕组的起点和终点。有两种最常见的确定方法。

根据第一种方法,首先成对确定各相绕组的末端。然后根据图 1 组装电路。 3、一个。“加”源连接到其中一个阶段的开始,“减”连接到结束。

C1、C2、C3通常取为1、2、3相的始端,C4、C5、C6——在4、5、6的末端。在其他相(2)的绕组中接通电流的瞬间-3)是C2、C3开头极性为“负”,C5、C6末端为“正”的感应电动势。在第一相电流断开的瞬间,第二、三相端的极性与接通时的极性相反。

标记完1相后,将直流电源接在3相上,如果同时毫伏表或检流计的指针向同一方向偏移,则说明所有绕组的末端都标记正确。

根据第二种方法确定开始和结束,将电机绕组接成星形或三角形(图 3,b),并在相 2 上施加单相降压。在这种情况下,C1 和 C2 以及 C2 和 C3 的两端之间会出现一个略大于所提供电压的电压,而 C1 和 C3 的两端之间的电压会变为零。如果1、3相端接错,C1、C2、C2、C3端电压将小于供给电压。在前两阶段的标记相互确定之后,第三阶段的标记以类似的方式确定。

感应电机的初始启动。为了确定发动机的全面适用性,它在怠速和负载下进行了测试。通过用润滑脂填充轴承来重新检查机械部件的状况。

用手转动轴检查电机的转动是否顺畅,应无噼啪声、卡嗒声等表明转子与定子、风扇与机壳接触的声音,然后方向正确检查旋转,为此发动机短暂启动。

第一次激活的持续时间为 1-2 秒。同时监测启动电流值。建议重复短时启动发动机 2-3 次,逐渐增加开启时间,之后可以开启发动机更长时间。当发动机空转时,调节器必须确保行走装置处于良好状态:无振动、无电流浪涌、轴承不发热。

如果试运行的结果令人满意,则将发动机与机械部分一起启动或在专用台上进行测试。检查发动机运行的时间从 5 到 8 小时不等,同时监测机器的主要部件和绕组的温度、功率因数、单元轴承的润滑状态。