功率因数降低的原因及改善方法

功率因数的技术经济价值

功率因数的大小表征电源有功功率的利用程度。越高 电接收器的功率因数,发电厂的发电机及其原动机(涡轮机等)、变电站变压器和电网越好。

在相同的有功功率值下,较低的功率因数 (cos phi) 值会导致建造更强大的电站、变电站和网络的额外成本,以及额外的运营成本。

公用事业电力用户的真正力量随着时间不断变化。这是由于企业个别科室或车间工作时间不重合所致。此外,一些设备可能在部分负载下运行,甚至处于闲置状态。受电器有功功率和无功功率的变化导致功率因数的变化。

功率因数低的原因

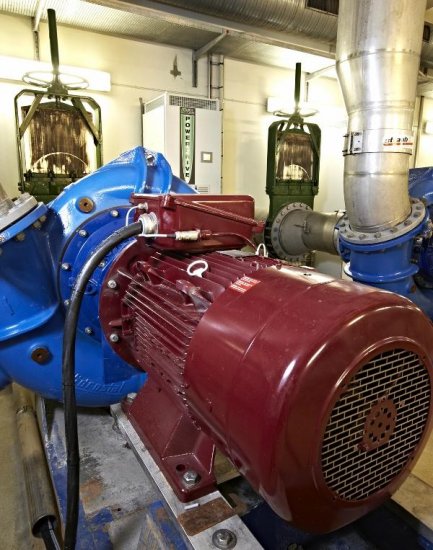

无功能量的主要消耗者是异步电动机、变压器和感应炉、电焊机、气体放电灯等。

以接近额定负载运行的感应电机具有最高的 cos phi 值。随着电机负载的降低,功率因数降低。

这是因为电动机端子处的有功功率与其负载成比例变化,而无功功率由于励磁电流的微小变化实际上保持恒定。在怠速时,cos phi 具有最小值,根据电动机的类型、功率和转速,该值在 0.1 - 0.3 范围内。

感应电机等电力变压器的负载功率因数降低不到 75%。

由于漏磁通量增加,过载感应电机的功率因数也较低。

冷却条件比封闭式电机更好的电机可以承载更多负载(有功功率),因此具有更高的功率因数。

鼠笼式转子电机,由于较低的感应泄漏电阻值,具有比绕线转子电机更高的功率因数。

同类型机器的功率因数值会随着额定功率和转子转速的增加而增加,因为这会降低励磁电流的相对大小。

由于负载减少(例如,在夜班期间和午休期间),电力变压器次级侧的电压增加导致电压与运行中的电动机端子的额定电压相比增加.这又会导致电动机的励磁电流和无功功率增加,从而导致功率因数降低。

随着轴承磨损而发生的转子旋转,使转子不接触定子,导致定子和转子之间的气隙增加,从而导致磁化电流增加和减少功率因数。

在重绕期间减少定子槽中的导线数量会导致励磁电流增加和感应电动机的功率因数减小。

在没有补偿装置的情况下,在电路中使用具有感应电阻(扼流圈)的气体放电灯(DRL 和荧光灯)也会降低电气装置的功率因数(见 - 荧光灯镇流器的布置和工作原理).

功率因数改善技术

要提高电气装置的功率因数,首先要通过正确合理地操作电气设备,即以自然的方式进行。电动机的功率必须严格按照驱动机构所需的功率来选择,已经安装但负载较轻的电动机必须更换为相应功率较小的电动机。

但是,应该考虑到,如果新安装的电动机的效率低于先前安装的电动机,有时这种更换会导致电动机本身和网络中的有功能量损失增加一。因此,必须通过计算验证这种替代的可行性。

此外,有必要根据允许的发热和过载条件,有时还有加速时间来检查备用电动机。通常,负载低于 40% 的电动机需要更换。当负荷超过70%时,更换就无利可图了。

在所有可能的情况下,鼠笼式电机都应优于相位转子。如果由于环境条件允许使用开放式或受保护设计的电动机,则有必要放弃使用封闭式电动机。

驱动各种机器和机构的电动机并不是一直满负荷运转。例如,在机器上安装新的加工零件时,电动机有时会以低功率因数空转。因此,建议将电机与网络断开,以保持交互周期持续时间为 10 秒或更长时间的空闲时间(此要求也是强制性的,以节省有功电量)。

交互期是将刀具缩回其原始位置、从机器上卸下加工零件、在机器上安装新零件以及将刀具带到工作位置所花费的时间。在操作周期与互操作周期交替出现的机器和机构上,建议安装自动怠速限制器。

还建议更换或暂时断开负载平均低于其额定功率 30% 的变压器。

异步电动机的质量维修显着影响 cos phi 值的增加。维修良好的发动机应该有铭牌。您必须仔细监控定子和转子之间的气隙大小,不允许偏离标准,根据计算将活动线的数量放入凹槽中。应彻底测试翻新电机,包括检查空载电流。

在某些情况下,根据工艺过程的条件,提高自然功率因数的措施不允许将 cos phi 提高到 0.92 — 0.95。在此类电气装置中,人工方法用于补偿无功功率——通过使用增加功率因数 特殊补偿装置.

此类装置包括:静态电容器、同步补偿器和过励磁同步电动机。然而,大功率生产的同步电动机和补偿器在工厂中并不多见。最广泛用于提高功率因数的是 静电电容.

通过适当选择电容器的电容,可以使电压和电流之间的相位角达到任何需要的值。供电网络中的电流减少是由于无功分量而实现的,这由电容器组的电容电流进行补偿。