电弧炉电气设备

电弧炉装置

电弧炉的主要用途是熔化金属和合金。有直接电弧炉和间接电弧炉。在直燃电弧炉中,电弧在电极和熔融金属之间燃烧。在间接电弧炉中——两个电极之间。最普遍的是用于熔化黑色金属和难熔金属的直接加热电弧炉。间接电弧炉用于熔化有色金属,有时还用于熔化铸铁。

电弧炉的主要用途是熔化金属和合金。有直接电弧炉和间接电弧炉。在直燃电弧炉中,电弧在电极和熔融金属之间燃烧。在间接电弧炉中——两个电极之间。最普遍的是用于熔化黑色金属和难熔金属的直接加热电弧炉。间接电弧炉用于熔化有色金属,有时还用于熔化铸铁。

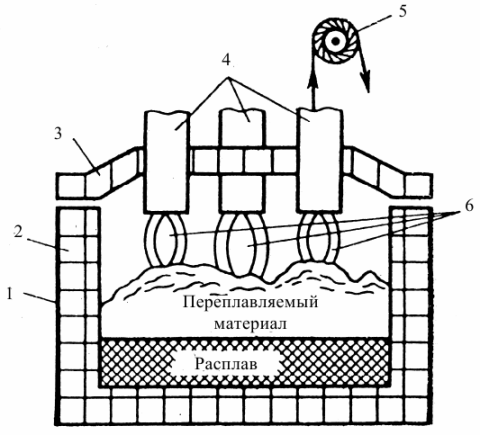

电弧炉是一个由拱顶包围的带衬里的外壳,电极通过拱顶上的一个开口下降到内部,该开口与连接到导轨的电极夹持器接合。装料熔化和金属加工是由于装料和电极之间燃烧的电弧产生的热量而发生的。

施加 120 至 600 V 的电压和 10-15 kA 的电流以维持电弧。较低的电压和电流值适用于容量为 12 吨和容量为 50,000 kVA 的熔炉。

电弧炉的设计通过排放泵排放金属。炉渣被泵送通过在套管中切割的工作窗。

电弧炉:1——钢体; 2——耐火炉衬; 3——炉顶; 4——电极; 5——电极提升机构; 6 — 彩虹

电弧炉熔化金属的工艺流程

装入电弧炉的固态炉料的处理从熔化阶段开始,在这个阶段电弧在炉内被点燃,电极下的炉料开始熔化。随着电荷熔化,电极下降,形成加速井。熔化阶段的一个特征是令人不快的电弧燃烧。电弧稳定性低是由于炉内温度低所致。

电弧从一种电荷过渡到另一种电荷,以及操作短路引起的电弧多次中断,这是由电荷导电片的坍塌和移动引起的。金属加工的其他阶段处于液态,其特点是电弧安静燃烧。然而,需要大范围的操作控制和高精度维持炉子的功率输入。功率控制可确保冶金反应按要求进行。

工艺流程考虑的特点要求电弧炉:

1) 能够快速响应操作短路和电弧中断,快速恢复正常电气条件并将操作短路电流限制在可接受的范围内。

2) 炉内功率输入控制灵活。

电弧炉电气设备

电弧炉的安装包括,除了炉子本身及其电动或液压驱动机构,以及额外的电气设备:炉变压器,从变压器到电弧炉电极的电线——所谓的变压器高压侧的网络、配电单元 (RU),带有烤箱开关;电源调节器;仪表板和控制台、控制和信号;用于控制熔炉运行模式等的编程装置。

电弧炉的安装包括,除了炉子本身及其电动或液压驱动机构,以及额外的电气设备:炉变压器,从变压器到电弧炉电极的电线——所谓的变压器高压侧的网络、配电单元 (RU),带有烤箱开关;电源调节器;仪表板和控制台、控制和信号;用于控制熔炉运行模式等的编程装置。

电弧炉装置是用电大户,单位容量在几千、几万千瓦。熔化一吨固体填料耗电量达400-600千瓦时。因此,炉子通过炉子降压变压器从 6、10 和 35 kV 网络供电(对于中小型炉子,变压器二次线路的最大电压值通常在高达 320 V 的范围内容量和高达 510 V 的大型熔炉)。

在这方面,熔炉安装的特点是存在一个带有变压器和开关设备的特殊熔炉变电站。在新安装中,使用了根据统一方案制造的完整配电单元 (KRU) 的机柜。熔炉变电站靠近熔炉。用于安装容量高达 12 吨的电弧钢炉的面板和控制面板与来自车间(来自工作平台)的服务控制面板一起放置在熔炉变电站内。对于较大的熔炉,可以提供单独的控制室,方便查看熔炉的工作窗口。

在这方面,熔炉安装的特点是存在一个带有变压器和开关设备的特殊熔炉变电站。在新安装中,使用了根据统一方案制造的完整配电单元 (KRU) 的机柜。熔炉变电站靠近熔炉。用于安装容量高达 12 吨的电弧钢炉的面板和控制面板与来自车间(来自工作平台)的服务控制面板一起放置在熔炉变电站内。对于较大的熔炉,可以提供单独的控制室,方便查看熔炉的工作窗口。

电弧炉消耗大量电流,以数千和数万安培计。即使电极电源电路的有源电阻和感应电阻很小,这种电流也会产生很大的电压降。因此,熔炉变压器被放置在靠近熔炉的特殊熔炉变电站中。连接炉变压器和炉电极的电路长度短,结构复杂,称为短网络。

电弧炉短网由变压器室中的母线、柔性电缆串、管状母线、电极夹持器和随小车移动的电极组成。在容量高达 10 吨的电弧炉中,当炉变压器的次级绕组在燃烧室的输出端以三角形连接时,使用“电极星形”方案。允许降低其电抗的短网络的其他方案用于更强大的熔炉。

电弧炉短网由变压器室中的母线、柔性电缆串、管状母线、电极夹持器和随小车移动的电极组成。在容量高达 10 吨的电弧炉中,当炉变压器的次级绕组在燃烧室的输出端以三角形连接时,使用“电极星形”方案。允许降低其电抗的短网络的其他方案用于更强大的熔炉。

鼠笼式感应电机在小型熔炉中额定电压为 380 V,功率为 1-2 kW,在大型熔炉中额定功率为 20-30 kW,通常用于熔炉机构的电力驱动。用于移动电极的驱动电机 - 由电机或磁放大器以及晶闸管转换器提供的直流电。这些驱动器是一个独立单元的一部分——熔炉功率调节器。

在容量超过20吨的熔炉中,为了提高生产率和方便炼钢厂的工作,提供了基于行进磁场原理的金属液槽混合装置。带有两个绕组的定子放置在非磁性材料炉的底部下方,其电流异相 90°。定子绕组产生的行进场驱动金属层。切换线圈时,可以改变金属的运动方向。搅拌装置定子中的电流频率为0.3至1.1赫兹。该装置由电机的变频器供电。

在容量超过20吨的熔炉中,为了提高生产率和方便炼钢厂的工作,提供了基于行进磁场原理的金属液槽混合装置。带有两个绕组的定子放置在非磁性材料炉的底部下方,其电流异相 90°。定子绕组产生的行进场驱动金属层。切换线圈时,可以改变金属的运动方向。搅拌装置定子中的电流频率为0.3至1.1赫兹。该装置由电机的变频器供电。

用于电弧炉机构的电机在困难条件下工作(多尘环境、高温炉结构的近距离位置),因此它们采用封闭设计和耐热绝缘(起重机-冶金系列)。

炉变机组

电弧炉装置使用专门设计的三相油浸式变压器。电炉变压器的功率是仅次于容量的电弧炉第二重要的参数,它决定了金属熔化的持续时间,对电炉的性能有显着影响。电弧炉熔炼钢的总时间为10 吨以下的熔炉需要 1-1.5 小时,40 吨以下的熔炉需要 2.5 小时。

电弧炉装置使用专门设计的三相油浸式变压器。电炉变压器的功率是仅次于容量的电弧炉第二重要的参数,它决定了金属熔化的持续时间,对电炉的性能有显着影响。电弧炉熔炼钢的总时间为10 吨以下的熔炉需要 1-1.5 小时,40 吨以下的熔炉需要 2.5 小时。

熔化过程中电弧炉上的电压必须在相当宽的范围内变化。在熔化的第一阶段,当废钢熔化时,必须将最大功率引入炉子以加快这一过程。但冷装时,电弧不稳定。因此,要提高功率,就必须提高电压。熔化阶段的持续时间占总熔化时间的50%或更多,同时消耗了60-80%的电能。在第二和第三阶段——液态金属的氧化和精炼过程中(去除有害杂质和燃烧多余的碳),电弧燃烧更安静,炉内温度更高,电弧长度增加。

为避免过早损坏炉衬,可通过降低电压来缩短电弧。此外,对于可以熔化不同类型金属的熔炉,熔化条件会相应地发生变化,因此所需的电压也会发生变化。

为了提供调节电弧炉电压的能力,为电弧炉供电的变压器由几级低压制成,通常带有高压绕组抽头的开关(12 级或更多级)。容量高达 10,000 kV-A 的变压器配备了跳闸装置。更强大的变压器有一个负载开关。对于小型熔炉,使用两到四级,以及最简单的电压调节方法——将高压 (HV) 绕组从三角形切换为星形。

为了提供调节电弧炉电压的能力,为电弧炉供电的变压器由几级低压制成,通常带有高压绕组抽头的开关(12 级或更多级)。容量高达 10,000 kV-A 的变压器配备了跳闸装置。更强大的变压器有一个负载开关。对于小型熔炉,使用两到四级,以及最简单的电压调节方法——将高压 (HV) 绕组从三角形切换为星形。

为确保交流电弧稳定燃烧并限制电极与电荷之间以 2-3 倍额定电极电流短路时的过电压,安装的总相对电抗应为 30-40%。电炉变压器电抗为6-10%,小电炉短网电阻为5-10%。因此,在容量高达 40 吨的熔炉变压器的高压侧,提供了一个电阻约为 15-25% 的上游电抗器,该电抗器包含在变压器组套件中。反应器设计为不饱和芯扼流圈。

所有电弧炉电源变压器均设有气体保护。瓦斯保护作为电炉变压器的主要保护,分两个阶段进行:第一阶段影响信号,第二阶段关断安装。

所有电弧炉电源变压器均设有气体保护。瓦斯保护作为电炉变压器的主要保护,分两个阶段进行:第一阶段影响信号,第二阶段关断安装。

电弧炉的自动功率控制。为确保正常和高性能运行,电弧炉配备了自动功率调节器 (AR),可保持电弧给定功率的恒定性。自动电弧炉功率调节器的操作基于改变电极相对于负载的位置 - 在直接加热电弧炉中或在间接加热电弧炉中彼此相对,即。在这两种情况下,电弧炉都使用长度调节。驱动装置通常是电动机。

电弧炉电气模式的调节

检查结构可以显示调整其电气模式的可能方法:

检查结构可以显示调整其电气模式的可能方法:

1) 改变电源电压。

2)电弧电阻的变化,即。改变它的长度。

这两种方法都用于现代安装。模式的粗调是通过切换变压器次级电压的级数来进行的,精确地 - 使用移动机制。使用自动功率调节器 (AWS) 控制移动电极的机制。

电弧炉的工作场所必须提供:

1)自动引弧

2)自动去除断弧和操作短路。

3)消除操作短路的断弧响应速度约为3秒

4)调节过程的非周期性

5)能够平滑改变炉子的输入功率,在标称值的20-125%范围内,并以5%的精度保持。

6)当电源电压消失时停止电极。

控制过程的非周期性是必要的,以排除液态金属电极的下降,这会使其碳化并破坏熔化,以及排除电极在与固体装料接触时断裂。遵守此要求可在熔炉紧急或操作关闭的情况下提供针对上述模式的保护。

作为电力消费者的电弧炉

电弧炉是电力系统的强大且令人不快的消耗者。它以低功率因数 = 0.7 — 0.8 工作,网络消耗的功率在熔化过程中会发生变化,并且电气模式的特点是频繁的电流浪涌,直至电弧断路、操作短路。电弧会产生高频谐波,这对其他消费者来说是不受欢迎的,并且会在电网中造成额外的损失。

电弧炉是电力系统的强大且令人不快的消耗者。它以低功率因数 = 0.7 — 0.8 工作,网络消耗的功率在熔化过程中会发生变化,并且电气模式的特点是频繁的电流浪涌,直至电弧断路、操作短路。电弧会产生高频谐波,这对其他消费者来说是不受欢迎的,并且会在电网中造成额外的损失。

为了提高功率因数,可以将电容器连接到主变电站的母线,为炉组供电,因为电流冲击 无功功率 在很大的范围内波动,有必要确保快速改变这种能力的可能性。对于此类调节,您可以使用高压 晶闸管开关由电路控制以保持 CM 接近 1。为了对抗高次谐波,使用调谐到最强烈谐波的滤波器。

110、220 kV 电压的独立电源连接到其他用户的熔炉变电站的分布被广泛使用。在这种情况下,其他消费者的电流和电压曲线的失真可以保持在可接受的范围内。