高频电机

磨削小孔时,需要非常高的磨削主轴转速才能达到足够的切削速度。所以,用直径3mm的圆磨削直径5mm的孔,速度仅为30m/s时,主轴的转速必须达到200,000rpm。

磨削小孔时,需要非常高的磨削主轴转速才能达到足够的切削速度。所以,用直径3mm的圆磨削直径5mm的孔,速度仅为30m/s时,主轴的转速必须达到200,000rpm。

提高皮带传动速度的应用受到皮带最大允许转数的限制。由皮带驱动的锭子的旋转速度通常不超过每分钟 10,000 转,并且皮带打滑、很快失效(150-300 小时后)并在运行过程中产生振动。

由于其机械特性非常柔软,高速充气轮也不总是合适的。

创建高速主轴的问题对于需要高质量内部和沟槽磨削的球轴承的生产特别重要。在这方面,许多型号的所谓电主轴的转速为 12,000-50,000 rpm 甚至更高,用于机床和滚珠轴承行业。

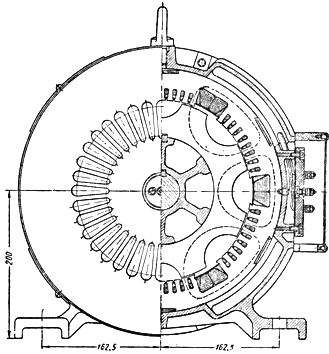

电主轴(图1)为内置高频鼠笼式电机的三鼻磨削主轴。电机转子位于主轴端部与砂轮相对的两个直刺之间。

较少使用具有两个或四个支撑的结构。在后一种情况下,电机轴使用联轴器连接到主轴。

主轴电机的定子由电工钢板组装而成。它上面有一个双极线圈。转速高达每分钟 30-50 千转的电机转子也由金属板制成,并配备传统的短路绕组。它们倾向于尽可能减小转子的直径。

在 50,000 rpm 以上的速度下,由于损失很大,定子配备了带有流水冷却功能的外壳。设计用于以这种速度运行的发动机转子以实心钢筒的形式制成。

轴承类型的选择对于电主轴的运行尤为重要。精度更高的球面轴承用于转速高达 -50,000 rpm 的情况。此类轴承的最大间隙必须不超过 30 微米,这是通过适当填充实现的。轴承在使用校准弹簧产生的预紧力下运行。在校准滚珠轴承预载弹簧和选择配合时必须非常小心。

在每分钟 50,000 转以上的转速下,当轴颈轴承由专用泵供应的工作油进行集中冷却时,它们可以令人满意地工作。有时润滑剂以喷雾状态供应。

高频 100,000 rpm 电主轴也建立在空气动力轴承(空气润滑轴承)上。

高频电机的生产需要非常精密的单个零件制造、转子动平衡、精密装配以及确保定转子间隙的严格均匀性。

结合上述情况,电主轴的生产是根据特殊的技术条件进行的。

如图。 1、高频电磨主轴。

高频电机的效率相对较小。这是由于存在增加的钢损失和轴承摩擦损失。

高频电动机的尺寸和重量相对较小。

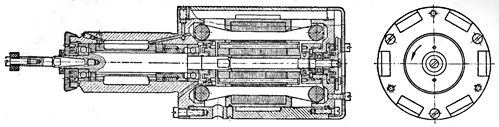

米。 2、现代高频电主轴

在滚珠轴承生产中使用电主轴代替皮带传动,可将内圆磨床的劳动生产率提高至少 15-20%,并大幅减少锥度、椭圆度和表面清洁度方面的废品率。磨削主轴的耐用度提高5-10倍以上。

使用高速主轴钻直径小于 1 毫米的孔也很受关注。

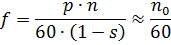

供给高频电动机的电流频率根据电动机所需转速n按公式选择

因为 p = 1。

因此,在 12,000 和 120,000 rpm 的电主轴转速下,分别需要 200 和 2000 Hz 的频率。

以前使用特殊的高频发电机为高频电机供电。现在,出于这些目的,在高速场效应晶体管上使用了静态变频器。

在图。图3为国产三相同步感应发电机(GIS-1型)。从图中可以看出,这种发电机的定子上有宽有窄的凹槽。励磁绕组的线圈位于定子的宽槽中,由直流电供电。这些绕组的磁场通过定子齿和转子突起封闭,如图 1 所示。 3 用虚线。

米。 3.频率提高的感应电流发生器。

当转子旋转时,沿着转子突起移动的磁场穿过位于定子窄槽中的交流绕组的匝数并感应出交变电势。 ETC。 c.这个e的频率。 ETC。 c.取决于转速和转子耳的数量。由于线圈即将激活,励磁绕组中相同磁通量感应的电动势相互抵消。

励磁线圈通过连接到交流电源的硒整流器供电。定子和转子都有由钢板制成的磁芯。

具有所述设计的发电机以 1.5 的标称功率生产; 3 和 6 kW,频率为 400、600、800 和 1200 Hz。同步发电机的标称转速为 3000 rpm。