电动机的维护

目前正在进行维修,以确保和恢复电动机的运行。它包括更换或修复单个零件。它在机器安装地点或车间进行。

目前正在进行维修,以确保和恢复电动机的运行。它包括更换或修复单个零件。它在机器安装地点或车间进行。

目前电机维修频率由PPR系统决定。这取决于电机的安装位置、使用的机器或机器的类型以及每天运行的时间长短。电动机主要每 24 个月修理一次。

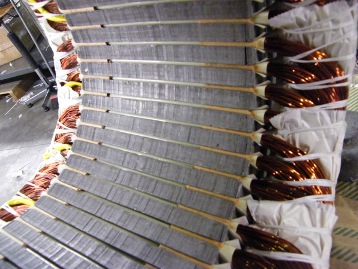

在进行当前维修时,进行以下操作:电动机的清洁、拆卸、拆卸和缺陷检测、轴承的更换、接线端子、接线盒、线圈绕组损坏部分的修理、电动机的组装、绘画,空转和负载下。对于直流电机和带相位转子的电动机,电刷收集机构需要额外修理。

表1 电动机可能出现的故障及其原因

故障原因 电动机不启动 电网或定子绕组开路 启动时电动机不转动,嗡嗡声,发热 其中一相无电压,断相,电动机过载,转子导条被切断 速度和嗡嗡声降低 轴承磨损,端盖未对准,轴弯曲 负载增加时电机失速 网络欠压,绕组连接不正确,其中一个定子相位破损,反转中断,过载电机故障,转子绕组破损(绕线转子电机) 电机启动时噪音大 风扇外壳弯曲或异物掉入 电机运行时过热,绕组接线正确,噪音均匀 市电电压高或低,电机过载,环境温度高,风扇故障或堵塞,电机表面堵塞 运行中的电机已停止 电源中断,长期欠压, 机构阻塞 定子(转子)绕组电阻降低 绕组变脏或潮湿 电机轴承过热 未对准,轴承有缺陷 定子绕组过热加剧 断相、电源电压过压或欠压、机器过载、短路绕组相间短路 当电动机启动时,保护被触发 定子绕组连接不当,绕组与外壳短路或彼此短路

目前的维修是按照一定的技术顺序进行的。在开始维修之前,有必要查看文档,确定电机轴承的运行时间并确定是否存在突出缺陷。指定一名工匠进行工作,准备好必要的工具、材料、设备,尤其是起重机构。

在开始拆卸之前,将电动机与网络断开,并采取措施防止意外供电。将要维修的机器用刷子清除灰尘和污垢,从压缩机中吹出压缩空气。拧下固定接线盒盖的螺钉,取下盖子并断开为电机供电的电缆(电缆)。电缆被缩回,遵守必要的弯曲半径,以免损坏它。螺栓和其他小零件折叠成一个盒子,该盒子包含在一套工具和配件中。

拆卸电动机时,需要在铁芯上做标记,以固定联轴器两半的相对位置,并记下销的一半插入联轴器中的哪个孔。支腿下的垫片必须系好并做标记,以便在修理后每组垫片都安装到位,这样有利于电机的对中。盖子、法兰和其他部件也必须进行标记。否则,可能需要重新拆卸。

使用螺栓从底座或工作场所拆下电动机。请勿为此目的使用轴或端盖。起重设备用于拆卸。

电动机的拆卸是按照一定的规则进行的。首先从轴上拆下联轴器的一半。在这种情况下,使用手动和液压拉动。之后,拆下风扇外壳和风扇本身,拧下固定轴承罩的螺栓,用锤子轻轻敲打由木头、铜、铝制成的延伸部分,拆下后端罩,转子从定子,拆下前端护罩,拆下轴承。

拆卸后,使用压缩空气清洁零件,使用毛刷清洁线圈,使用金属刷清洁外壳、端盖和框架。用木铲去除干燥的污垢。请勿使用螺丝刀、小刀或其他尖锐物体。检测电动机故障可评估其技术状况并识别有缺陷的组件和零件。

当机械部件有缺陷时,应检查以下内容:紧固件的状况、外壳和盖板是否有裂纹、轴承座的磨损情况以及轴承本身的状况。在直流电机中,一个必须综合考虑的重要部件是电刷收集机构。

这里有刷架损坏、刷子上的裂纹和碎屑、刷子磨损、收集器表面上的划痕和凹痕、板之间的云母密封件凸起。毛刷收集机构的大部分故障在例行维修中得到修复。如果该机构严重损坏,则将机器送去检修。

电气部分的故障是人眼无法察觉的,检测起来比较困难,需要特殊设备。在这种情况下,定子绕组故障的数量受到以下缺陷的限制:开路、各个电路相互短路或与箱体短路、匝间短路。

可以使用兆欧表检测绕组中的断线及其对外壳的短路。使用 EL-15 装置确定旋转闭合。在一个特殊装置上发现鼠笼式转子条断裂。可以使用兆欧表或目测确定在例行维修期间消除的故障(前部部件损坏、输出端破损或燃烧),在某些情况下需要 EL-15 设备。在故障检测期间,测量绝缘电阻以确定是否需要干燥。

直流电机的维修如下。断线时,剪一个新的(为了继续使用,允许一个螺纹不超过两个被剪掉的螺纹),更换螺栓,焊接盖子。损坏的绕组用几层绝缘胶带覆盖或更换如果它们的绝缘层沿整个长度存在裂缝、分层或机械损坏。

如果定子绕组的表面损坏,则在有缺陷的区域涂上风干清漆。如果轴承出现裂纹、碎屑、凹痕、变色或其他故障,则更换新轴承。轴承在轴上的着陆通常通过在油浴中预热至 80 ... 90 °C 来进行。

轴承的安装是使用特殊卡盘和锤子手动进行的,或者是使用气动液压机机械进行的。应该注意的是,由于引入了单系列电机,机械部分的维修量急剧减少,由于端盖和端盖的品种数量减少,因此可以更换新的。

电动机的组装程序取决于其尺寸和设计特点。对于尺寸1-4的电动机,压紧轴承后,安装前端罩,将转子插入定子,放置后罩,放入并固定风扇和罩盖,然后半联轴器已安装。此外,根据当前维修的范围,进行空转、与工作机的铰接和负载测试。

检查电动机在怠速或卸载机构时的运行情况如下。检查保护和报警动作后,进行试运行,听敲击声、噪音、振动和随后的停机。之后,启动电动机,检查加速到额定转速和轴承的发热情况,测量各相的空载电流。

在各个相中测得的空载电流彼此之间的差异不应超过 ± 5%。它们之间的差异超过 5% 表示定子或转子绕组出现故障,定子和转子之间的气隙发生变化,或者轴承出现故障。通常,检查的持续时间至少为 1 小时。当技术设备打开时,电动机在负载下运行。

根据现行标准,电动机维修后的测试应包括两项检查——绝缘电阻测量和保护有效性。对于 3 kW 以下的电动机,测量定子绕组的绝缘电阻,对于超过 3 kW 的电动机,还要测量 测量吸收系数…同时,对于冷态电压高达 660 V 的电动机,绝缘电阻必须至少为 1 MΩ,温度为 60 °C — 0.5 MΩ。使用 1000 V 兆欧表进行测量。

通过使用特殊设备直接测量到外壳的单相短路电流或通过测量“零相”的阻抗来测试高达 1000 V 的带有接地中性点的电源系统的机器保护操作" 随后确定单相短路电流的电路。将产生的电流与保护设备的额定电流进行比较,同时考虑 PUE 系数。它必须大于最近的熔断器或断路器的熔断器电流。

在进行当前维修过程中,为提高旧改型电动机的可靠性,建议采取现代化措施。其中最简单的是用添加抑制剂的清漆对定子绕组进行三次浸渍。抑制剂分散到清漆膜中并填充它,防止水分渗透。也可以用环氧树脂封装前端,但发动机可能无法修复。