电力消耗率的计算

能源消耗标准的制定主要采用三种方法:实验、计算分析和统计。

能源消耗标准的制定主要采用三种方法:实验、计算分析和统计。

经验丰富的方法需要在规则规定的工艺过程模式中测量每个操作的耗电量。单位产量用电量由运行成本相加确定。

这种方法需要使用大量的测量设备和大量的劳动力成本。为了使每一次操作都获得可靠的结果,需要对结果进行大量的测量和统计处理,并将获得的数据与场地、车间、生产的成本进行比较。因此,该方法主要适用于确定特定生产环境下的个别标准。

计算分析方法涉及通过计算确定耗电量——根据技术设备的通行证数据,同时考虑其负载程度、运行模式和其他因素。对于一般的生产标准,还必须考虑所有辅助设备(通风、给水和污水、电力照明、维修需要等)的功率和运行方式。

使用各种系数(接通、充电等)考虑电力消费者的操作模式,其经验选择和随机性导致显着误差。能量消耗组件集合的逐个元素计算使得该方法非常耗时。

基于对一定时期内的一般成本和特定成本数据进行统计处理并识别影响其变化的因素的配给统计方法。根据电表读数和产品输出数据进行计算。该方法耗时最少、可靠,在能源消费限额实践中得到广泛应用。让我们看看它的实现的实用方法。

具体的电力消耗是针对特殊设施计算的——生产场所、车间或在入口处有“自己的”柜台的单独的能源密集型单位。电力计量的组织是有效监管的先决条件。

由于供电系统的复杂性和分支性,计量用电的技术体系往往与企业的行政区划不吻合。因此,在委任实施配给的行政单位时,必须与核算单位相对应。

对控制对象,区分主要产品种类,按设备运行一个班次、一天或一个周期计算生产量。因此,电表的读数每天或每个工作周期轮班获取。

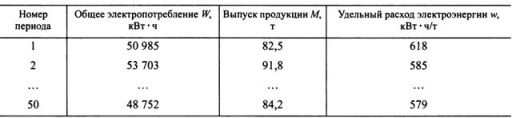

要计算特征指标,需要一个收集统计数据的准备阶段——至少 50 个周期。表 1 显示了初始数据表示的示例视图。在每个时间间隔结束时,记录设施的总耗电量(每米)和产量。在最后一列中,输入特定耗电量的值,通过公式 w = W / M 获得,其中 W 是生产 M 量产品的实际耗电量(该量可以在单位不同)。

部分。 1.

不同时间段的实际具体用电量是不一样的,这是由于所选对象的负荷、运行方式、原料成分等因素不同造成的。如果所有这些条件都相同,那么单位成本的值在不同时期是接近的,它们的分布应该是正态的(高斯分布)。在这种情况下,你可以得到多个时期的平均用电量和用它作为标准。

需要注意的是,实验数据的分布只有在工艺过程条件相同、制成品参数相同的情况下才呈正态分布(高斯分布)。由于两个因素,数据经常不服从正态分布。

首先,产品、原材料或设备操作模式的参数可能会发生变化。例如,钢材的等级和轧制金属的型材对能耗有很大影响(钢筋的轧制确定了 180 kWh 的比能耗,相同直径的不锈钢 — 540 kWh)。在这些情况下,监控的组织方式应能从同质产品中获得所需数量的测量值。

其次,违反正态分布是由技术特性解释的,在这种情况下,技术特性表现为偏离技术、拒绝和错过等级(例如,熔体体积明显小于标称体积)。负责的技术人员必须识别这些情况并采取行动。与正态分布的偏差定义了一个特定区域,该区域决定了通过组织措施可能实现的节能量。

为了得到合理的范数,需要检验单位用电量分布的统计规律是否符合正态(高斯)分布。可以用test by criterion χ2… 如果得到的criterion值超过了理论值,就应该拒绝统计分布符合正态分布的假设。

这意味着从获得的数据中不可能计算出单一的单位生产电力消耗率,然后必须根据特征技术模式对其进行划分,计算每个能源消耗率,或确定统计依赖性影响因素的特定消耗 w = f (x1, x2, x3),其中生产量可以作为因素 x1、x2、x3、温度、处理速度等。

如果检查确认单位成本的分布接近正常,则可以根据此数据确定用电量。对于监控,最方便的是设置比能量消耗应该在的范围。

该范围最简单地由平均流速和标准偏差确定。 σ... 简单地说,可以假设范围的下限等于 wmin = wWed — 1.5σ,而上限 — wmax = wcp + 1.5σ... 根据规则 10 — 比电的 20%在实际生产条件下收到的消耗量超过规定范围,这是由于工人的错误,违反制度,产品质量偏差等造成的。技术人员应注意此类情况并采取措施。

我们强调,任何一种方法所获得的指标,都只反映了获得该指标的企业生产产品的能源消耗方式,不能推广到整个行业,也不能推广到其他企业。这是由于每个企业作为技术类型的复杂系统的个体属性。

例如,轧制生产的技术标准是根据金属温度、轧制速度、校准、轴承摩擦、工艺损失等试验确定的。切削速度和加工时间。然而,这些结果不能转移到所有机床,即使是在一个工厂内,因为在实践中有许多类型的加工零件和加工模式。

另外,如何使用为每个细节获得的这些速度?不可能在机器附近放一个电表,把各部分的耗电量与标准进行比较。将标准一概而论,考虑到生产零件的数量和范围,由于无法考虑到工作中的所有因素,会导致很大的误差。

此外,使用计算和分析方法,不可能从单个电接收器的标称功率数据,考虑到所有可能的技术模式、产品类型、原材料质量,到车间或企业的电力消耗一个月,一个季度,一年。

不可能通过对整个产品系列的不同特定规范进行汇总来获得企业的能源消耗估算值。为此,不仅要提前规划下月(季、年)投放的产品总量,还要根据品牌、加工方式特点等诸多因素进行精准划分。这在计划经济条件下是不可能的,现在更不可能。

即使工艺周期很近,也无法对不同的企业进行比较,也无法根据整个工厂的扩展标准进行比较。因此,1985年黑色冶金企业轧制1吨产品单位电耗为36.5~2222.0千瓦•小时/吨,行业平均为115.5千瓦•小时/吨;对于转炉钢 — 从 13.7 到 54.0 kW • h / t,行业平均水平为 32.3 kW • h / t。

如此显着的差异可以用每种生产的技术、组织和社会因素的差异来解释,很明显,平均行业标准不能扩展到所有企业。同时,超过行业平均水平的企业不能被认为是低效率的。

产量减少、设备使用不完整和不稳定导致单位成本上升,进一步扩大了数据差距。因此,在今天的条件下,行业平均用电量水平既不能用来预测能源消耗,也不能用来估计节能情况。