可编程控制器的程序编制、编制步骤

设备控制功能由工艺技术和组织决定。因此,一般来说,它们对于每个单位或站点来说都是非常具体和个别的。然而,当提出并解决为自动化系统开发高效、移动和灵活的软件的问题时,复杂的控制功能通常表示为一组简单的基本动作,如“启用”、“禁用”、“执行延迟”等。 .

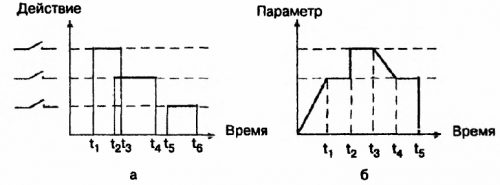

从这些位置来看,大多数控制功能可以有条件地减少到两个,这对于任何任务都很常见——逻辑和监管。前者称为通用时间动作算法,后者称为时间参数。用于控制技术设备的此类典型功能的最一般表示如图 1 所示。 1、a和b。

米。 1、过程设备典型控制功能

分析各具体工艺装备实例中所实现的控制功能的数量特征,可制定技术要求 到可编程逻辑控制器 (PLC) 作为在准确性、速度、要解决的并行任务数、内存量、外围设备的组成、对话工具等方面的控制手段。

IEC 61131-3 标准描述了 5 种编程语言,这些语言来自 PLC 市场世界领导者最成功的专有开发研究:

-

继电器触点电路 (RKS) 或梯形图 LD(梯形图)的语言,

-

功能块图(FBD)语言,FBD(功能块图),

-

IL(指令列表)语言——带有累加器和标签转换的典型汇编程序,

-

ST(Structured Text)语言是一种高级文本语言,

-

SFC(顺序功能图)图表。 SFC 起源于 Petri 网。

PLC语言非常原始,与众所周知的计算机编程语言有很大区别。

该标准不强制 PLC 开发人员实施所有编程语言。通常,小型 PLC 制造商使用多种或一种语言。在许多方面,使用特定编程语言的优先级取决于行业或应用领域的历史传统。

编程语言和 PLC 模型的标准化导致了从事 PLC 编程系统设计的专业公司的出现,这些公司提供了从编程语言到各种级别的机器语言的过渡:

-

进入程序时;

-

渲染时;

-

更改或移动单独的命令或程序区域时;

-

当检测到语法错误并向操作员发出信号时。

为了执行这些任务,编程系统可以在本地模式下成功运行,即独立于控制器。这使程序员有机会在任何方便的地方编写程序,而不是在生产车间,即在更有利于创作过程的环境中。建模的可能性极大地促进了调试程序的过程并改进了工作组织。

可编程控制器的准备和编程的主要阶段如下:

1.确定被控系统(控制对象)应该做什么,控制系统执行的控制目标和其他附加功能,执行器执行的操作顺序相对于时间以及传感器和控制设备的状态。

2. 以图形形式编写程序的算法。

3. 确定需要哪些模块来连接传感器、控制设备、执行器、警报器和管理站点所需的其他设备。

选择模块时,分析输入/输出信号的参数(电压和电流水平)和模块的功能。注意使用的可能性 智能模块,它可以进行输入信号的预处理和一些本地控制功能,这将大大降低编程的复杂性。

4.制作图表或表格,将控制对象的所有输入输出装置和控制过程中使用的设备连接到控制器模块。

5. 用其中一种 PLC 编程语言编写程序,执行特定的操作顺序、它们的互连并开发可能的紧急情况。

6. 检查程序是否存在语法错误并更正它们,然后检查运行时错误并进行适当的更正。

7. 将程序和所有必要的操作参数写入控制器。

8、控制系统组装完成后,在实际控制过程中检查程序,必要时进行更精确的设置。

9. 将上一个程序保存两份,分别存放在不同的位置。