锯木厂的电气设备

在锯木厂中,将圆材切割成板材、横梁等杂件的主要设备是锯木厂的主要设备。

在锯木厂中,将圆材切割成板材、横梁等杂件的主要设备是锯木厂的主要设备。

锯架是一种多锯机,锯片在刚性框架中伸展。立式锯木厂采用单层和双层、窄开口和宽开口制造,具有慢跑和连续进给。最新的锯木厂框架有三到六个电动机。曲轴转速 — 从 200 到 600 min–1,驱动由带绕线转子的异步电机执行,有时由鼠笼式转子电机执行。

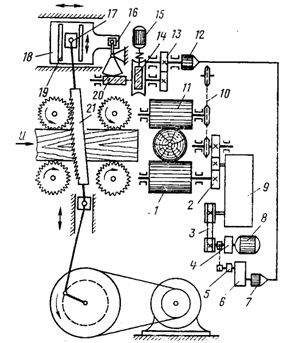

在锯架上(图 1),在前额切口处切割长度为 3.2–9 m、直径为 65 cm 的原木。框架的铸铁框架由两条腿和侧壁组成,它们通过横向连接相互连接。

米。一、锯木机机架运动图

锯木机的框架安装在底板上。带有两个飞轮和驱动皮带轮的曲轴在安装在板上的两个主轴承中旋转。工字钢连杆的下端头通过滚柱轴承与曲轴销相连,上端头通过锯架下横梁通过滚针轴承与销轴相连。

锯架的下横梁和上横梁由圆管状支架连接。锯架横梁上带有销钉的textolite滑块通过圆锥滚子轴承连接。

锯架的设计允许使用液压张紧器。在它的八个导轨中,四个是棱柱形的,四个是扁平的,它们成对连接到安装在床身上的铸铁板上。上导板安装在滑轨上,并由锯架的倾斜机构移动,具体取决于地块 Δ 的大小。

由晶闸管驱动组成的四辊送料机构独立驱动,确保原木送料速度的平稳调节。扭矩由发动机8通过电磁铁、电磁离合器4、皮带传动3、齿轮箱9和齿轮2传递给下滚轮1。上滚轮11通过滚子链条10转动。

包裹的大小是通过改变电磁离合器 4 的滑块来调整的,这是通过转动离心调节器 5 的刻度盘来实现的。为此,操作员打开伺服电机 15,将刻度盘转动到合适的角度,旋转由蜗轮14、齿轮13、自同步传感器12、自同步接收器7和减速器6进行。通过蜗轮20和杠杆16同时改变余量Δ,板18随着锯架上滑板17的导轨19在水平面内移动,锯21的倾角发生变化。

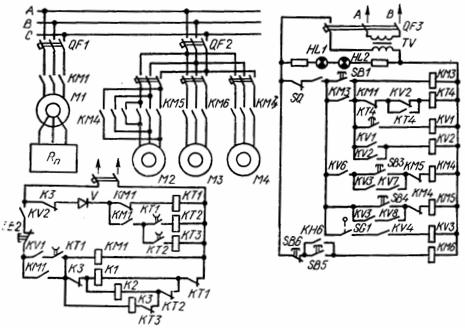

锯木机机架 2P80 的示意性电路图如图 1 所示。 2、电气设备由125kW主轴驱动异步电机M1、锯架倾动机构驱动电机M2、液压站电机MZ、润滑泵电机M4及自动控制系统组成,基于晶闸管驱动直流电机M5。

米。 2、锯木机机架2P80电气原理图

电机的最大电流保护由自动开关提供:QF1——电机M1,QF2——电机M2、MZ、M4、QF3——控制电路,当QF3接通时,报警灯HL1、HL2点亮。主轴电机M1使用线性接触器KM1启动,进给电机M5的驱动电机使用接触器KM2启动。

电气控制电路包括:电源电路(驱动电机);继电接触器控制电路和基于晶闸管直流驱动的自动控制系统电路。上门打开时锯架驱动启动,拆下主轴和三角带安全带,锯架停止时使用限位开关(其挡块如图2所示)与字母 SQ)。

通过顺序闭合加速继电器 KT1、KT2 和 KT3,以时间函数的方式启动带有绕线转子的电机 M1,加速继电器 KT1、KT2 和 KT3 以给定的时间延迟逐渐输出使用接触器 K1、K2 的启动变阻器 Rp 的三档和K3。

按下启动按钮SB1(见图2),接触器KM3的线圈导通,使油泵电机M4的电源触点KM3闭合,闭合触点KM3旁路按钮SB1。

当中间继电器KV1的触点KV1闭合时,主运动电机M1启动。该继电器的线圈通过 KT4 时间继电器的 KT4 触点供电,该触点在闭合时会延迟闭合。因此,继电器 KT4 在电机 M4 和 M1 的启动之间提供延迟。

当继电器KV1导通时,继电器KV2同时导通,KV2的闭合触点使接触器KM1的线圈得电。线圈KM1得电后,接通电机M1电源回路的主触点KM1,当启动变阻器满位时,电机转子开始转动。加速接触器K1、K2、K3减速动作后,电机转子以最大速度旋转。

当电动机M1启动完成后,分闸触点K3同时断开接触器K1、K2的供电回路,馈线M5的电动机启动电路中的触点K3闭合,准备启动。按下 SB2 按钮可停止电机。

液压系统提供前门和后门的升降,在焊接的外壳上安装了上进给辊。闸门由液压站驱动的液压缸提升到上部位置。液压站的驱动由电机 M3 提供,按下按钮即可启动,同时启动器的线圈 KM6 通电,从而闭合 KM6 的主触点。

锯架的倾斜可以手动控制(通过按下按钮 SB3 和 SB4)或自动控制。通过自动控制启动器 KM4(“更多”)的绕组 KM4 和启动器 KM5(“更少”)的 KM5,它们通过继电器 KV3 接收电源,当模式开关处于“自动”位置时,继电器打开,即触点 SQ1 闭合时。

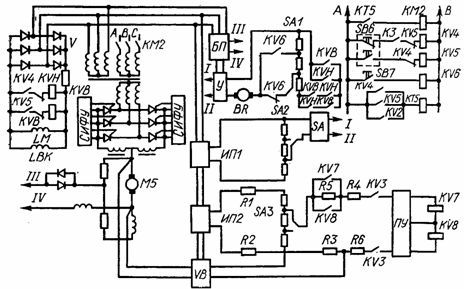

晶闸管电源由M5直流电动机和晶闸管变流器组成。晶闸管转换器(图 9.2,c)由启动器 KM2 通过触点 KV3 打开,当时间继电器 KT5 的触点在其电路中闭合时,其线圈接收电源。当线圈KV4(正向运动)或KV5(反向运动)得电时,时间继电器KT5 得电。

如果原木在切割时被卡住,可以通过反转发动机将其缩回。如果 M1 电机不运行,则无法启动进料器电机。这是通过在电源电路 KV4 中包含触点 K3 来确保的,该触点在启动电机 M1 结束后闭合。当启动器 KM2 接通时,变流器和电机的励磁绕组 LM 通电。

如果寄存器被卡住,按下 SB6 按钮将关闭继电器 KV4 和 KVB,并打开继电器 KV5 和 KVH。在这种情况下,KVH 继电器闭合其在晶闸管转换器中包含的放大器 U 的供电电路中的触点,结果,转换器输出端的电压极性发生变化,电机改变方向回转。

负载变化时转速的稳定性由负反馈保证,负反馈由带LBL励磁线圈的BR测速发电机实现。电枢 BR 连接到放大器 V 的输入端。瞬变是通过在晶闸管转换器电路中使用再生制动来强制实现的。

进给速度手动和自动调整。为此,设置了 SA 开关。在手动进给速率调节中,速率调节器通过电路 I 和 II 连接到放大器 U。速度控制器 SA1 — SA3 是连接到 MLT 电阻器的面板的开关。

移动动触点SA1改变通过PU放大器进入脉冲相位控制系统(SPPC)的控制信号,从而改变由桥式整流电路连接的晶闸管的触发角,从而改变电机M5的速度。

为了通过 SA 开关自动调节 M5 发动机的速度,SA1 与放大器块 Y 断开连接,并连接到放大器 Y SA2——轴颈直径传感器。此时,SA1开始由SA2供电,SA2是接在稳压电源IP1上的电位器,由电源切换机构转动。

当轴颈直径变化时,电位器SA2的滑块移动,加在SA1上的控制电压值发生变化,因此进给速度随轴颈直径的变化而变化。速度值应与锯架坡度相匹配,速度由开关SA3控制。

锯架倾角传感器SA3通过电阻R1、R2与稳压电源IP2相连。结果是应力与锯架的倾斜角度成正比。该电压与电机电压 M5 进行比较,与速度成正比,取自电机电枢并通过整流器 VB 馈送到电阻器 R3,从锯架倾斜传感器的输出电压中减去该电压。

电机反转时,VB 块保持恒定的参考极性。失配信号通过电阻R4-R6和闭合触点KV3(自动调节时闭合)馈入中间放大器PU的输入端。信号被放大并馈送到 PU 输出,继电器 KV7 和 KV8 连接到该输出。它们根据错误输入信号的极性被触发。

因此,随着进给速率的增加,从电机移除的电压增加,失配值为负。在这种情况下,进给速度和锯架倾斜度之间的关系被打破。来自 PU 放大器的放大输出信号包括继电器 KV7,其闭合触点包括线圈 KM4。

KM4 闭合触点将 M2 电机“向前”转动——增加锯架的倾斜度。同时,通过移动电位器滑块增加 SA3 的输出电压。偏差信号开始减小到零,之后锯架倾斜度的增加停止。这保持了进给速度和锯架角度之间的匹配。

控制过程以类似的方式进行,同时降低进给速率,但在这种情况下误差信号为正号。这会导致继电器 KV8 接通,以及 KM5 和电机 M2 反转。随着进给速度的降低,锯架的斜度也随之降低。在调节过程中,驱动触点 KV7 和 KV8 绕过电阻 R5,这使得强制过程成为可能。

开始切削时,要求切削速度不超过工作进给速度的30%。这是通过以下方式完成的。通过按下按钮 SB7,继电器 KV6 通电,其触点切换到输出 SA1,从而通过闭合触点 KV6 向晶闸管转换器的输入端提供一个小的控制电压,从而产生低切割速度.

进给结束后,SB7按钮断开,设备进入工作状态,进给过程中锯架倾斜自动控制系统的中断由合闸触点KV6接入电源电路提供起动线圈 KM4 和 KM5。