驱动器的能量特性和提高它们的方法

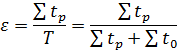

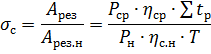

电动机的运行条件通过激活和负载运行因素来评估。机器换档比

其中∑tр为一个班次的总工作时间; T为变化时间; ∑t0——总辅助时间和工间休息时间。

大多数现代机器都是通过断开电动机与电源的连接来停止的。在这些条件下,机器和电动机的开关系数相同。对于机器 摩擦离合器 在主驱动电路中,电动机通常连续旋转。它只会在长时间的工作休息期间关闭。

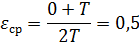

如果我们假设在通用机器的不同运行条件下 ∑tр 可以取任何值(从 0 到 T)并且 ∑tр 在指定范围内的所有值都是同等可能的,那么

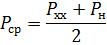

机器的利用率由负载系数表征

其中 Psr 为电机轴的平均功率; Пн——电动机的额定功率。

如果在不同条件下运行的所有负载的通用机床具有相同的可能性,则平均功率

例如,对于公比 Px.x = 0.2Pn,我们有 γav = 0.6。

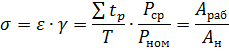

占空比与负载因数的乘积称为电动机的利用率:

其中 arab 是电动机实际给予机器的机械能; An 是电动机在额定功率下连续运行期间提供的能量。

结合上述包含和负载因子的平均值,我们得到 bsr = 0.3。

加工零件所消耗的能量与机器在额定负荷下连续运转的情况下所能使用的能量之比,称为机器的利用率:

驱动金属切削机床的电动机的开关和负载系数的实际平均值小于所示值。这表明低负载和大量辅助时间的工作占主导地位。

通过对工业企业供电网络的负荷分析,可以得到接近真实值的工作因数。选择为特定车间供电的电网负载明显小于在该车间中运行的电动机的标称功率总和。

为了避免铜的过度消耗,在确定向车间供电的电线的横截面时,要考虑消费者的同时负载及其欠载。对工厂供电网络负荷的分析让我们发现开关系数的平均值为~0.3,负载系数为~0.37。平均机器利用率约为 12%。以上种种,都说明在使用机床园区的领域中,拥有大量的资源。

切削过程中消耗的能量Ares与电动机在循环过程中消耗的能量A的比值称为系统的循环效率:

它不仅体现了机床和电动机结构的完善性,而且体现了所选工艺流程在能耗和装机功率利用方面的合理性。长时间空转和严重欠载运行的多循环机器的效率值很小 (5-10%)。

电动机负荷不足导致投资于电动机、电网和厂变电站的资金回收不足。由于电动机负载不足,其效率和 cosφ 会降低。效率降低会导致能量损失。当消耗恒定的有功功率时,cosφ 的降低会导致电流强度的增加。随着电流强度的增加,网络损耗增加,变压器和发电机的装机容量没有得到充分利用。

如果厂区有很多电动机在部分负荷下运行,电费会增加,因为厂区安装的变压器容量每千伏安要收取一定的费用,这与实际能耗无关。此外,在较低的 cosφ 值下,每单位消耗能量的成本会增加。

设备的使用和生产组织也可以通过启动和充电电动机的运行系数来评估。了解表征机器运行的系数有助于识别机器园区未使用的资源以及金属切削机床合理运行的组织。

为了控制金属切削机床的运行,开发了专用设备,其中一些附属于金属切削机床,另一些用于车间和一般生产的集中控制。

随着加工过程的每一次变化以提高生产率,机器和电驱动的能量指标通常都会增加。这指的是提高切削速度、增加进给、加工过渡的组合、减少辅助时间等。提高机器主运动的电驱动能量特性的有效手段是进刀和退刀的自动化工具,夹紧工件,测量等。

然而,这种技术过程合理化的可能性通常是有限的。在机器上加工零件时,必须确保必要的精度、加工的清洁度和高劳动生产率,这决定了加工类型和切削方式,并迫使粗加工和精加工操作必须在每个零件上进行一次安装。

在主传动链中带有摩擦离合器的机器中,通常使用所谓的怠速制动器。怠速限制器是一个开关,可在离合器分离时关闭电动机。电动机的这种关闭导致有功和无功能量的节省。然而,这增加了电动机的启动次数,这与一些额外的能量消耗有关。

此外,由于在休息期间发动机冷却恶化,在某些情况下可能会过热。最后,使用怠速限制器时,由于电动机启动次数增多,设备的磨损增加。这些情况可以通过特殊计算来考虑。通过在暂停时间长于特定设定持续时间的情况下自动关闭电动机,可以获得令人满意的结果。

有许多特殊的技术手段可以提高电驱动的cosφ。其中包括使用与电机并联的静态电容器、同步异步电机、用同步电机替换异步电机。提高金属切削机床能源性能的措施并不普遍。

由于在大多数情况下,通用金属加工机器的电力驱动器会长时间停顿,复杂而昂贵的安装将得不到充分利用,因此花费在其上的资金将需要很长时间才能收回。最经常 无功补偿 在一般商店或一般规模上。静态电容器组用于这些目的。