带晶闸管控制的起重机机构的自动电驱动

起重机机构的现代电力驱动系统主要使用异步电动机实现,其速度通过在转子电路中引入电阻的继电器接触器方法来控制。这种电力驱动器的速度控制范围小,在启动和停止时会产生较大的冲击和加速度,这会对起重机结构的性能产生不利影响,导致负载摆动并限制此类系统在高度和起重增加的起重机上的使用容量。

起重机机构的现代电力驱动系统主要使用异步电动机实现,其速度通过在转子电路中引入电阻的继电器接触器方法来控制。这种电力驱动器的速度控制范围小,在启动和停止时会产生较大的冲击和加速度,这会对起重机结构的性能产生不利影响,导致负载摆动并限制此类系统在高度和起重增加的起重机上的使用容量。

功率半导体技术的发展使得在起重机装置的自动化电力驱动结构中引入全新的解决方案成为可能。目前,在塔式起重机和桥式起重机的起重和移动机构中使用由大功率晶闸管变流器驱动的直流电机的可调电驱动器 - TP 系统 - D。

这种系统中的电机速度在 (20 ÷ 30) 范围内调节: I 通过改变电枢电压。同时,在瞬态过程中,系统确保在指定规范内获得加速度和反冲。

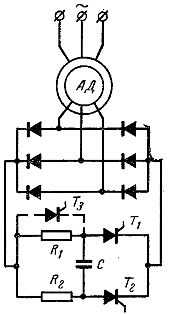

当晶闸管变流器连接到异步电机 (AM) 的定子电路时,异步电驱动器也表现出良好的调节特性。在闭合 ACS 中改变电机定子电压可以限制启动扭矩,实现驱动器的平滑加速(减速)和必要的速度控制范围。

晶闸管变流器在起重机械自动化电驱动中的应用在国内外实践中越来越多。为了熟悉操作原理和此类安装的可能性,让我们简要介绍一下直流和交流电机的两种控制方案。

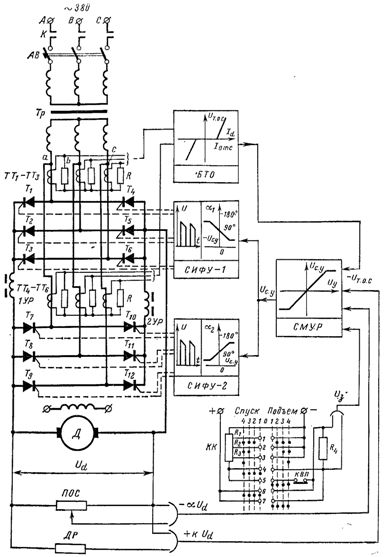

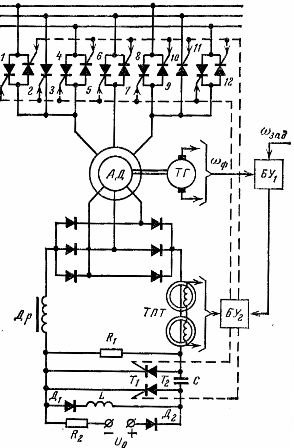

在图。图1为桥式起重机起升机构用自激直流电机的晶闸管控制示意图。电机的电枢由一个可逆晶闸管转换器供电,该转换器由一个电源变压器 Tr 组成,用于匹配转换器和负载的电压,两组晶闸管 T1 — T6 和 T7 — ,平滑电抗器 1UR 和 2UR,都是不饱和的平滑电抗器.

米。 1.根据TP-D系统的起重机电驱动方案。

晶闸管组 T1-T6 在提升重负载时用作整流器,在降低重负载时用作逆变器,因为在这些模式下电机电枢电路中的电流方向相同。第二组晶闸管T7—T12,提供相反方向的电枢电流,在掉电时作为整流器,在启动电机的瞬态模式下制动,在起升过程中停止时作为逆变器负载或挂钩。

与移动起重机的机构不同,其中晶闸管组必须相同,对于起重机构,第二组晶闸管的功率可以比第一组小,因为断电期间的电机电流远小于提升和降低重物时的电机电流负载。

晶闸管转换器 (TC) 的整流电压的调节是使用半导体脉冲相位控制系统进行的,该系统由两个模块 SIFU-1 和 SIFU-2(图 1)组成,每个模块向相应的模块提供两个触发脉冲晶闸管偏移60°。

为了简化控制系统,提高电驱动的可靠性,本方案采用可逆TP的协调控制。为此,两个集团的管理特点和管理制度必须紧密衔接。如果将解锁脉冲提供给晶闸管 T1-T6,从而提供该组的校正操作模式,则将解锁脉冲提供给晶闸管 T7-T12,以便该组准备好由逆变器运行。

对于 TP 的任何工作模式,控制角 α1 和 α2 必须以整流器组的平均电压不超过逆变器组的电压的方式改变,即如果不满足这个条件,则整流后的均衡电流将在两组晶闸管之间流动,这会给阀和变压器带来额外的负载,也可能导致保护跳闸。

然而,即使整流器组和逆变器组晶闸管的控制角 α1 和 α2 正确匹配,由于电压 UαB 的瞬时值\u200b\u200b 不等,交流均衡电流的流动也是可能的和 UαI。为限制此均衡电流,使用了均衡电抗器 1UR 和 2UR。

电机的电枢电流总是通过其中一个电抗器,因此该电流的纹波减少,并且电抗器本身部分饱和。当前只有均衡电流流过的第二个反应器保持不饱和状态并限制 iyp。

晶闸管电动起重机驱动器具有使用高速可逆求和磁放大器 SMUR 制成的单回路控制系统 (CS),该放大器由频率为 1000 Hz 的矩形电压发生器供电。在出现电源故障的情况下,这种控制系统可以获得令人满意的静态特性和高质量的瞬态过程。

电驱动控制系统包含间歇电机电压和电流的负反馈,以及电压 Ud 的弱正反馈。SMUR 驱动线圈电路中的信号由来自电阻器 R4 的参考电压 Uc 和来自 POS 电位器的反馈电压 αUd 之间的差值决定。决定驱动器旋转速度和方向的命令信号的值和极性由 KK 控制器调节。

使用与 SMUR 主绕组并联的硅齐纳二极管切断反向电压 Ud。如果电压差 Ud — aUd 大于 Ust.n,则齐纳二极管导通电流并且控制线圈的电压变为等于 Uz.max = Ust.n。

从这一点开始,信号 aUd 减少的变化不会影响 SMUR 主绕组中的电流,即电压 Ud 的负反馈不起作用,这通常发生在电机电流 Id> (1.5 ÷ 1.8) Id .n 时。

如果反馈信号 aUd 接近参考信号 Uz,则齐纳二极管上的电压变得小于 Ust.n,并且电流不会流过它们。 SMUR 主绕组中的电流将由电压差 U3 — aUd 决定,在这种情况下,负电压反馈开始发挥作用。

电流负反馈信号取自两组电流互感器TT1—TT3和TT4—TT8,分别与晶闸管组T1—T6和T7— T12配合。在 BTO 电流断续器中,电阻 R 上获得的三相交流电压 U2TT ≡ Id 被整流,并通过作为参考电压的齐纳二极管将信号 Uto.s 馈送到 SMUR 的电流绕组,降低放大器输入端的结果。这会降低转换器电压 Ud 并限制静态和动态模式下的电枢电路电流 Id。

为了获得电驱动器机械特性的高填充系数 ω = f (M) 并在瞬态模式下保持恒定的加速度(减速度),除了上面列出的连接之外,正反馈应用在电路的张力。

选择此连接的增益系数 kpn = 1 / kpr ≈ ΔUy / ΔUd。根据转换器的初始部分特性 Ud = f (Uy),但阶数小于 Ud 上的负反馈系数 α。这种关系的影响主要体现在目前的不连续带上,提供了该特征的陡峭倾斜部分。

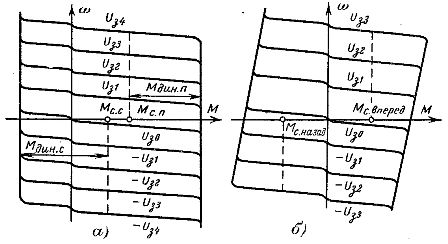

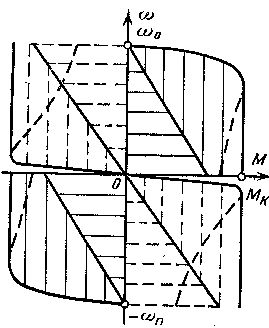

在图。图2、a显示了控制器不同位置对应的不同参考电压U3值下起重驱动的静态特性。

作为一阶近似,可以假设在启动、反转和停止的过渡模式中,坐标轴 ω = f (M) 上的工作点沿静态特性移动。然后是系统的加速:

其中 ω 是角速度,Ma 是电机产生的力矩,Mc 是移动负载的阻力矩,ΔMc 是齿轮中的损耗力矩,J 是减少到电机轴的惯性力矩。

如果忽略传动损失,那么上下起步和上下停车时加速度相等的条件是电驱动的动矩相等,即Mdin.p = Mdin.s.为满足此条件,起重机驱动器的静态特性必须相对于速度轴不对称 (Mstop.p> Mstop.s) 并且在制动力矩值区域具有陡峭的前端(图 2,a) .

米。 2. 根据 TP-D 系统的电驱动的机械特性:a — 升降机构,b — 移动机构。

对于起重机行走机构的驱动,必须考虑不依赖于行走方向的阻力矩的反作用性。在相同的电机转矩值下,反抗转矩会减慢驱动器的启动过程并加快停止过程。

为了消除这种可能导致驱动轮打滑和机械传动装置快速磨损的现象,有必要在驱动机构的启动、倒车和停止期间保持近似恒定的加速度。这是通过获得图 2 所示的静态特性 ω = f (M) 来实现的。 2,乙。

通过相应地改变负电流反馈系数Id和正电压反馈系数Ud,可以获得电驱动器指定类型的机械特性。

桥式起重机晶闸管控制电驱动的完整控制方案包括前面给出的图中讨论的所有联锁连接和保护电路。

在起重机机构的电力驱动中使用TP时,应注意其电源。转换器消耗的电流的显着非正弦特性导致转换器输入端的电压波形失真。这些失真会影响转换器功率部分和脉冲相位控制 (SPPC) 系统的运行。线路电压波形的失真会导致电机的利用率严重不足。

电源电压失真对 SPPD 有很大影响,尤其是在没有输入滤波器的情况下。在某些情况下,这些失真会导致晶闸管随机完全打开。通过连接到没有整流器负载的变压器的单独推车为 SPPHU 供电,可以最好地消除这种现象。

使用晶闸管控制异步电动机速度的可能方式多种多样——这些是晶闸管变频器(自主逆变器)、定子电路中包含的晶闸管电压调节器、电路中电阻和电流的脉冲调节器等。

在起重机电驱动中,主要采用晶闸管稳压器和脉冲稳压器,这是由于它们相对简单和可靠,但单独使用这些稳压器中的每一种并不能完全满足起重机机构电驱动的要求。

实际上,当感应电动机的转子电路中只采用脉冲电阻调节器时,可以提供一个自然限定的、与阻抗变阻器的机械特性相对应的调节区,即调节区对应机械特性平面I、IV或III、II象限不完全填充的运动模式和对立模式。

使用晶闸管调压器,尤其是可逆式调压器,基本上提供了一个速度控制区,覆盖平面 M 的整个工作部分,ω 从 -ωn 到 + ωn 和从 -Mk 到 +Mk。然而,在这种情况下,发动机本身会出现明显的滑动损失,这导致需要大大高估其装机功率,并相应地高估其尺寸。

在这方面,创建了用于起重机机构的异步电驱动系统,其中电机通过转子电阻的脉冲调节和提供给定子的电压的变化的组合来控制。这填补了机械性能的四个象限。

这种组合控制的示意图如图 1 所示。 3、转子电路包括整流电路中的电阻脉冲控制电路。电路参数的选择是为了保证电机在变阻器和自然特性之间的 I 和 III 象限内运行(图 4 中,垂直线阴影部分)。

米。 3. 带有定子电压晶闸管调节器和转子电阻脉冲控制的起重机电力驱动示意图。

为了控制变阻器特性和图 1 中水平线阴影的速度轴之间区域的速度。 4,以及用于反转电机,使用晶闸管电压调节器,由成对的反并联晶闸管1—2、4—5、6—7、8—9、11—12组成。通过调整晶闸管对 1-2、6-7、11-12(用于一个旋转方向)和 4-5、6-7、8-9(用于其他旋转方向)的开度角来改变提供给定子的电压旋转方向。

米。 4.感应电动机联合控制规则。

为获得刚性机械特性并限制电机扭矩,该电路提供由 TG 测速发电机和直流变压器(磁放大器)TPT 提供的速度和整流转子电流反馈

通过串联一个电容和电阻 R1 可以更容易地填充整个 I 象限(图 3)。在这种情况下,整流后的转子电流中的等效电阻可以从零变化到无穷大,从而可以将转子电流从最大值控制到零。

这种方案的电机调速范围延伸到纵轴,但电容的电容值却非常大。

为了以较低的电容值填充整个 I 象限,电阻器 R1 的阻值被分成不同的阶梯。在第一阶段,依次引入电容,在低电流时导通。通过脉冲方法去除这些步骤,然后通过晶闸管或接触器将它们中的每一个短路。也可以通过将电阻的脉冲变化与电机的脉冲操作相结合来填充整个 I 象限。这种方案如图 1 所示。 5.

在速度轴和变阻器特性之间的区域(图 4),电机以脉冲模式运行。同时,控制脉冲不提供给晶闸管 T3,它始终保持关闭状态。实现电动机脉冲方式的电路由工作晶闸管T1、辅助晶闸管T2、开关电容C和电阻R1、R2组成。当晶闸管 T1 打开时,电流流过电阻 R1。电容器 C 充电至等于 R1 两端压降的电压。

当控制脉冲施加到晶闸管 T2 时,电容器电压以相反的方向施加到晶闸管 T1 并将其关闭。同时,电容器正在充电。电机电感的存在导致电容器充电过程具有振荡特性,因此晶闸管 T2 在没有给出控制信号的情况下自行关闭,转子电路结果为开路。然后将控制脉冲施加到晶闸管 T1 并再次重复所有过程。

米。 5. 异步电动机脉冲联合控制方案

因此,通过向晶闸管周期性地提供控制信号,在一段时间内,电流在转子中流动,这由电阻器 R1 的电阻值决定。在此期间的另一部分,转子电路变为开路,电机产生的转矩为零,其工作点在速度轴上。通过改变期间晶闸管T1的相对持续时间,可以得到转子R1引入时,电机产生的转矩从零到对应于变阻器特性运行的最大值的平均值电路

通过使用各种反馈,可以在速度轴和变阻器特性之间的区域中获得所需类型的特性。过渡到变阻器和自然特性之间的区域需要晶闸管 T2 始终保持闭合,晶闸管 T1 始终保持打开。通过使用带有主晶闸管 T3 的开关将电阻 R1 短路,可以使转子电路中的电阻从值 R1 平滑地变为 0,从而提供电动机的自然特性。

转子电路中换向电机的脉冲模式也可以在能耗制动模式下执行。通过使用不同的反馈,在这种情况下,在 II 象限中,可以获得所需的机械特性。借助逻辑控制方案,可以执行发动机从一种模式到另一种模式的自动转换,并填充机械特性的所有象限。