输送机电力驱动的选择

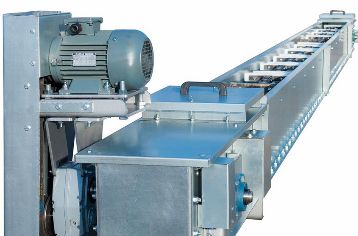

尽管输送机的设计差异很大,但在选择电力驱动器时,可以将它们组合成一个特性组。首先要注意的是,受技术条件的限制,这些机构通常不需要速度控制。

尽管输送机的设计差异很大,但在选择电力驱动器时,可以将它们组合成一个特性组。首先要注意的是,受技术条件的限制,这些机构通常不需要速度控制。

只有少数输送机使用 2:1 范围内的浅速度控制来改变运行速度。输送机电机在各种环境条件下运行,许多情况下是在多尘、潮湿的高温或低温房间、室外、具有腐蚀性环境的车间等。

输送机的一个特征是静止时的大静阻力矩,通常由于各种原因(包括摩擦部件中润滑剂的凝固)而超过标称值。因此,对输送机的电力驱动提出了高可靠性、易于维护以及提供增加的启动扭矩的要求。

在某些情况下,会出现额外的要求以确保平稳启动、防止皮带打滑、小速度控制和多个电力驱动器的协调旋转。鼠笼式或相转子感应电动机充分满足了所有这些要求。

输送机驱动电机的功率选择是通过逐步收敛的方法与所有机械设备的计算和选择一起完成的。计算的第一阶段包括近似确定牵引力和张力,据此初步选择发动机功率和机械设备的选择。在计算的第二阶段,建立张力依赖关系的更新图,同时考虑沿输送机长度的损失。绘制图表后,选择安装电驱动器的位置,根据合力和电压检查电机和机械设备。

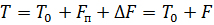

已知有大量公式用于近似确定输送机的牵引力和张力,这些公式是根据输送机的设计和运行经验提出的。其中一个看起来像这样:

其中 T 是传送带电压,N; F为电动机必须克服的力,N; T0——预应力,N; F—为提升负载所产生的力,N; ΔF 是输送机轨道部分上的摩擦力引起的总力,N。

根据输送机牵引元件的作用力和张力,对电动机和机械设备进行了初步选择。滚筒、齿轮、块和其他设备元件的损失计算公式可以在输送机机械部分的专门文献中找到。

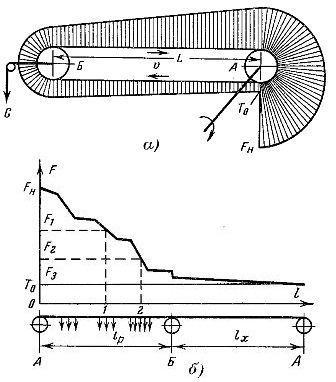

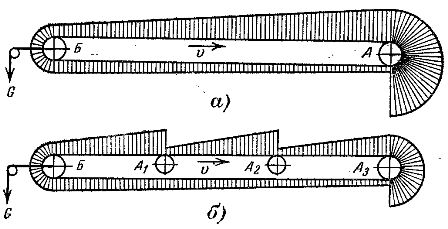

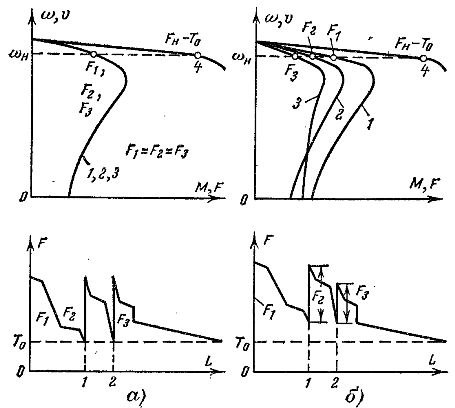

为了构建牵引力图,绘制了一条输送机路径,其中包含所有起伏、弯曲、驱动和张紧站、导向块和滚筒。然后,如果我们从输送机负载最小的部分开始,考虑每个元件的损失,并获得牵引元件沿整个长度的张力。在图。图 1 显示了单电机电力驱动的带式和链式输送机的牵引力图。

米。 1. 皮带(a)和链条(b)输送机的牵引力图:a——驱动站; b——电压站。

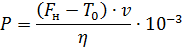

输送机驱动电机的功率由公式确定

式中 P——发动机功率,kW; FH——牵引元件下一截面上的力,N; v为牵引元件的运动速度,m/s; η——传动机构效率。

在带式输送机的设计中,绘制牵引力图后,确定了驱动站在输送机轨道上的位置。长输送机的电力驱动,例如大流量输送系统,使用单个电机是不切实际的,因为在这种情况下,位于驱动站附近的机械设备需要付出相当大的努力。

输送机特定部分的超载导致机械部件的尺寸,尤其是牵引元件的尺寸急剧增加。为防止出现大牵引力,输送机由多个驱动站驱动。在这种情况下,在驱动站的牵引元件中产生与仅一个部分的静态阻力成比例的力,并且牵引元件不传递力来驱动整个输送机。

若带式输送机上有数个驱动站,其安装位置按牵引力图选择,使数个站的电机牵引力约等于单电机电驱动的牵引力(图 2)。

米。 2.带式输送机拉力方案:a——单电机电驱动; b——带多电机电驱动。

然而,应该考虑到的是,对于驱动站电机功率的最终选择,有必要为每个分支建立一个更新的牵引力图。这种改进是由于所有部分的作用力总和可能不等于单电机驱动的力,这是由牵引元件部分的减少和摩擦损失的相应减少决定的带有多电机驱动器。

需要注意的是,对于电机功率达到数十、数百千瓦的大型带式输送机,驱动站之间的路线长度通常约为100-200 m。需要注意的是,驱动站在输送机中的结构集成是与某些困难有关,特别是对于带式输送机......因此,最方便安装的地方是路线的终点。在一些企业中,无分段输送机的长度达到1000-1500米。

通常,在带式输送机上安装多个驱动站会导致多电机电动驱动器的性能比单个驱动器更高。这是由以下事实决定的,例如,当启动传送带时,发动机可以怠速运行。

随着负载的增加,第二个电机被打开,然后是后面的。如果负载减少,电机可以部分关闭。这些开关导致发动机在低负载下的运行时间减少并提高了它们的性能。如果传送带被输送物料堵塞,润滑剂凝固导致静力矩增加等情况,可以同时启动所有电机以产生更大的启动扭矩。

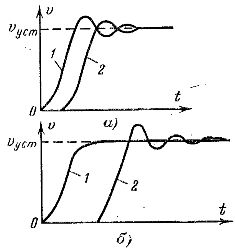

在选择用于控制带式输送机电力驱动的系统时,正确计算牵引元件的弹性变形和瞬态过程中可能出现的加速度非常重要。让我们转向图。 3,它显示了即将到来的 1 和 2 条带分支的发动机启动时速度变化的图表。输送机由感应鼠笼电机驱动,假设电机轴的静扭矩为常数。

输送机分支 1 和 2 速度变化的性质在很大程度上取决于传送带的长度。对于小长度的输送机,大约几十米,分支 1 的速度变化图和 2 随着时间的推移将彼此接近(图 3,a)。自然地,在这种情况下,由于条带的弹性变形,分支 2 将开始相对于分支 1 有一些滞后,但分支的速度很快趋于平稳,尽管有一些波动。

使用长皮带(大约数百米)运行输送机时,情况略有不同。在这种情况下,可以在驱动电机达到恒定速度后,从输送机的输出分支 2 的位置开始启动(图 3,b)。在长皮带输送机上,在恒定发动机转速下,在距入站分支 70-100 m 的距离处,可以观察到皮带部分开始运动时出现延迟。在这种情况下,会在皮带中产生额外的弹性张力,并且牵引力会通过反冲作用施加到皮带的后续部分。

当输送机的所有部分都达到稳定速度时,皮带的弹性张力会降低。与静止皮带相比,储存能量的返回会导致皮带速度增加并导致其振荡(图 3,b)。牵引元件的这种瞬变特性是非常不希望的,因为它会导致带磨损增加,并且在某些情况下会导致撕裂。

这些情况导致,由于带式输送机电驱动中的启动和其他瞬态过程的性质,设置了严格的要求来限制系统的加速度。他们的满意导致了电力驱动的某种复杂化:出现了用于带有相转子、附加负载、启动装置等的异步电动机的多级控制面板。

米。 3、带式输送机启动时各段速度图。

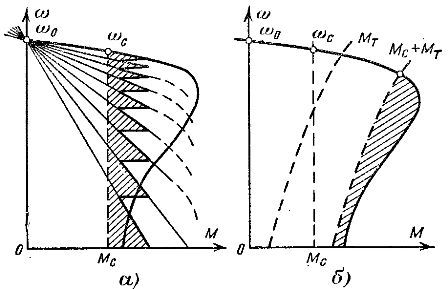

在启动时限制带式输送机电驱动加速度的最简单方法是变阻器控制(图 4,a)。从一个启动特性到另一个启动特性的过渡确保了系统的平稳加速。该问题的类似解决方案通常用于带式输送机,但会导致控制面板和启动变阻器的尺寸显着增加。

在某些情况下,在启动期间通过电机轴的额外制动来限制电驱动系统的加速度更为方便,因为额外制动扭矩 MT 的产生会降低动态扭矩(图 4,b)。从图中可以看出,系统的加速度因减速而人为降低,结果输送机入口和出口分支的速度波动减小。在启动结束时,附加制动力矩的来源必须与电机轴断开。

米。 4.带式输送机的启动方法。

顺便提一下,电驱动系统中的加速度限制可以通过同时使用这两种方法来实现,例如,变阻器通过连接一个额外的制动力矩源来启动。这种方法用于长单段输送机,其中皮带的成本决定了整个安装的大部分资本成本。

在轴上产生人工负载的系统平稳启动实际上是通过使用带电动或液压控制的传统蹄式制动器、将感应或摩擦离合器连接到电机轴、使用额外的制动器等来实现的。定子电路。

我们还注意到,限制传送带加速度的问题可以通过其他方式实现,例如,使用双电机旋转定子驱动系统、多速鼠笼电机系统、带晶闸管控制的异步电驱动在电机转子电路等。

应该注意的是,链式输送机的驱动电机通常应位于负载最大的部分之后,即。负载量大、爬坡和转弯陡峭的路段。

通常,根据此建议,发动机位于最高升力点。安装驱动器时,应考虑到轨道上有大量弯道的路段的张力应尽可能小:这样可以减少轨道弯曲部分的损耗。

链式输送机驱动电机功率的确定也是在画出全程牵引力图的基础上进行的(见图1,b)。

根据图表知道牵引元件即将到来的部分的张力和力,以及运动的速度,可以通过公式计算出电驱动的功率。

链式输送机,尽管路线相当长,但由于速度相对较低,例如在机械制造企业中,大多数情况下通常使用功率相对较低(几千瓦)的驱动电机。然而,在同一工厂中,有更强大的输送机装置,带有链条牵引装置,其中使用多个驱动电机。这种电力驱动系统具有许多与众不同的特点。

在多电机链式输送机驱动中,处于平衡状态的电机转子将具有相同的速度,因为它们通过牵引元件机械连接。在瞬态模式下,由于牵引元件的弹性变形,转子速度可能略有不同。

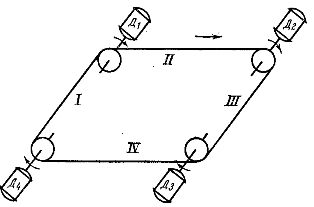

由于多电机输送机的机器的转子之间存在机械连接,因此由于分支上的负载不同,牵引元件中会产生额外的应力。这些应力的性质可以通过考虑图 1 中所示的管道图来阐明。 5. 输送机分配器上的负载相同时,所有四个电机,如果它们的特性相同,则将具有相同的速度和负载。

米。 5. 多电机输送机方案。

支路 I 上负载的增加将导致以下事实:首先,电机 D1 的速度将降低,而电机 D2、D3 和 D4 的速度将保持不变。因此,电机 D2 将以大于电机 D1 的速度旋转,并将在支路 II 和支路 I 中产生附加电压。

支路 II 上的电压会使电机 D1 卸载并提高其速度。相同的画面会出现在支路 II,因为电机 D3 将从输送机的支路 II 承担部分负载。发动机的速度和负载逐渐平衡,但牵引元件中会产生额外的应力。

选择多电机链传动时,牵引力图的绘制方式与单电机相同。电力驱动必须提供克服输送机运动阻力所需的最大牵引力。在图。图 1,b 显示了输送机牵引元件中的牵引力图,根据该图可以勾勒出驱动站的安装位置。

例如,如果我们设置的条件是驱动站的数量为三个,并且所有发动机必须提供相同的牵引力,那么发动机必须安装在以点 0 为特征的位置,距离为 0 -1 和 0- 2分别从中得到(图6,a) 输送机运行过程中,在各电机机械特性完全匹配的情况下,各电机产生的牵引力大致相同(Fn—T0)/3 .

米。 6. 链式输送机牵引元件载荷分布图。

在链式输送机上使用多电机驱动显着降低了牵引元件上的负载,因此可以更轻松地选择机械设备。输送机上驱动站的最佳数量是通过对选项的技术和经济比较来选择的,其中考虑了电力驱动和机械设备的成本。

如果发动机的特性略有不同,每台机器都会产生与计算出的牵引力不同的牵引力。在图。图 6a 显示了相同功率、相同参数的三台发动机的机械特性,图6、b——不同参数发动机的特性。发动机将产生的力是通过构建共同特征 4 找到的。

由于所有输送机电机的转子都牢固地连接到牵引元件上,因此它们的速度对应于链条的速度,总力等于(Fa - T0)。每台发动机的推力可以很容易地通过绘制一条对应于额定转速和交叉特性1、2、3和4的水平线来获得。

在图。在图 6 的 a 和 b 中,除了发动机的机械特性外,还显示了牵引力图。在牵引元件中,由于电机的不同特性,由于输送机电机产生的牵引力不同,可能会产生额外的张力。

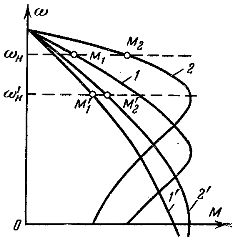

选择输送机驱动站的电机时,应检查其特性,如果可能,应实现完全匹配。基于这些条件,建议使用带有绕线转子的异步电动机,其中可以通过在转子电路中引入额外的电阻来实现特性的匹配。

在图。图 7 显示了双电机电动输送机驱动的机械特性。特性 1 和 2 是自然的,特性 1' 和 2' 分别是通过在电机转子电路中引入附加电阻获得的。对于硬 1、2 和软 1'、2' 特性,发动机产生的总扭矩和牵引力将相同。然而,发动机之间的负载分配更有利,具有柔软的特性。

米。 7. 不同刚度特性的输送机电机之间的负载分配。

在设计机械设备时,应考虑到输送机的速度随着电机特性的软化而降低,为了保持输送机的额定速度恒定,需要改变传动比变速箱。在实践中,建议在输送机电机的转子电路中引入不超过转子标称电阻 30% 的附加电阻。在这种情况下,发动机功率应增加大约 1 / (1 -s) 倍。鼠笼式异步电动机安装在输送机上时,应选用增转差的电动机。