三相电机控制,电机调速方法

异步电机的控制可以是参数化的,即通过改变机器电路的参数,也可以是通过单独的转换器。

参数控制

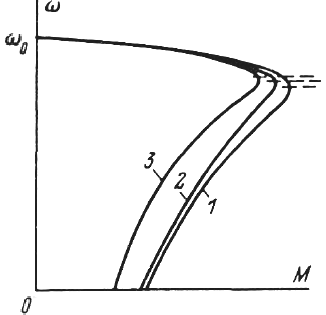

临界滑差微弱地取决于定子电路的有源电阻。当附加电阻引入定子电路时,该值会略有下降。最大扭矩可能会显着降低。因此,机械特性将采用图 3 所示的形式。 1.

米。 1. 改变初级和次级电路参数时异步电动机的机械特性:1 — 自然,2 和 3 — 在定子电路中引入额外的有源和电感电阻

将其与电机的自然特性进行比较,我们可以得出结论,在定子电路中引入附加电阻对速度的影响很小。在恒定的静态扭矩下,速度会略有下降。因此,这种速率控制方法效率低下,并没有在这个最简单的版本中使用。

在定子电路中引入感应电阻也是无效的。临界滑移也会略有下降,发动机扭矩会因为阻力的增加而显着降低。相应的机械特性显示在同一图中。 1.

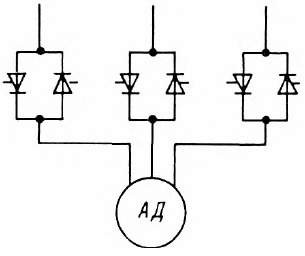

有时在定子电路中引入附加电阻 限制浪涌电流……在这种情况下,通常使用扼流圈作为附加电感电阻,并使用晶闸管作为有源电阻(图 2)。

米。 2、在定子电路中加入晶闸管

然而,应该记住,这不仅显着降低了临界值,而且 电机启动转矩 (在 c = 1 中),这意味着在这些条件下启动只可能有一个小的静态力矩。当然,在转子电路中引入附加电阻仅适用于绕线转子电机。

转子电路中的附加电感电阻对电机速度的影响与其在定子电路中引入时的影响相同。

实际上,在转子电路中使用感应电阻非常困难,因为它必须以可变频率运行——从 50 Hz 到几赫兹,有时甚至几分之一赫兹。在这种情况下,很难形成扼流圈。

在低频时,主要影响电感的有源电阻。基于以上考虑,转子电路中的感性电阻绝不会用于调速。

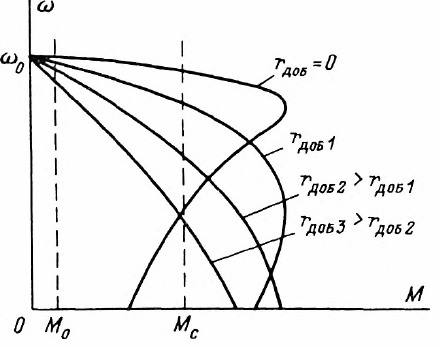

参数调速最有效的方法是在转子电路中引入额外的有源电阻。这为我们提供了一系列具有恒定最大扭矩的特性。这些特性用于限制电流和保持恒定转矩,也可用于控制速度。

在图。图 3 显示了如何通过改变 r2,即输入 rext,可以在某个静态时刻在很宽的范围内改变速度——从标称值到零。然而,在实践中,可以仅针对足够大的静力矩值来调整速度。

米。 3. 在转子电路中引入附加电阻的异步电动机的机械特性

在接近怠速模式下的 (Mo) 值较低时,速度控制范围会大大降低,并且必须引入非常大的附加电阻才能明显降低速度。

应该记住,在低速和高静态扭矩下运行时,速度稳定性将不足,因为由于特性的高陡度,扭矩的轻微波动会导致速度的显着变化。

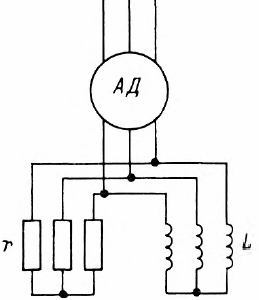

有时,为了在不连续移除变阻器部分的情况下提供电机加速,将变阻器和电感线圈并联连接到转子环(图 4)。

米。 4、异步电动机转子电路中附加有源和感性电阻的并联

在启动的初始时刻,当转子中的电流频率较高时,电流主要通过变阻器关闭,即通过提供足够高的启动转矩的大电阻。随着频率降低,感应电阻降低,电流也开始通过电感闭合。

当达到运行速度时,滑差很小,电流主要流过电感器,电感器在低频时的电阻由绕组的电阻 rrev 决定。因此,在启动时,次级电路的外部电阻自动从 rreost 变为 roro,并且加速发生在几乎恒定的扭矩下。

参数控制自然与大量能量损失有关。转差能以电磁能的形式通过间隙从定子传递到转子,通常转化为机械能,具有较大的二次回路电阻,主要用于加热该电阻,在 s = 1 时从定子传递到转子的所有能量都将消耗在次级电路的变阻器中(图 5)。

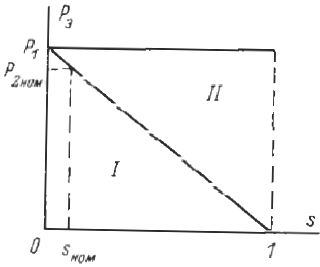

米。 5. 通过在转子电路中引入附加电阻来调节异步电机速度时的次级电路损耗:I — 传输到电机轴的有用功率区,II — 次级电路电阻损耗区

因此,参数控制主要用于工作机械进行工艺过程过程中的短时减速。只有在速度调节过程与工作机器的启动和停止相结合的情况下,例如在起重设备中,在转子电路中引入附加电阻的参数控制才被用作速度控制的主要手段。

通过改变施加在定子上的电压来调节速度

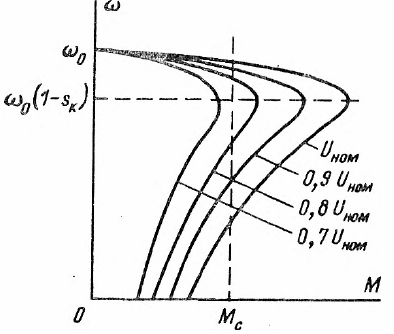

当通过改变电压来调节感应电动机的速度时,机械特性的形状保持不变,并且力矩与电压的平方成比例地减小。不同应力下的力学特性如图 1 所示。 6. 如您所见,在使用常规电机的情况下,速度控制范围非常有限。

米。 6… 通过改变定子电路中的电压来调节感应电动机的速度

使用高滑差电机可以获得稍宽的范围。然而,在这种情况下,机械特性陡峭(图 7),并且只有使用提供速度稳定性的封闭系统才能实现发动机的稳定运行。

当静态扭矩发生变化时,控制系统会保持给定的速度水平,并且会发生从一种机械特性到另一种机械特性的转变。因此,运行会继续以虚线所示的特性进行。

米。 7.封闭系统调节定子电压时的机械特性

当驱动器过载时,电机达到变频器提供的最大可能电压对应的极限特性,随着负载的进一步增加,速度将按照该特性降低。在低负载时,如果转换器不能将电压降低到零,则根据交流特性,速度会增加。

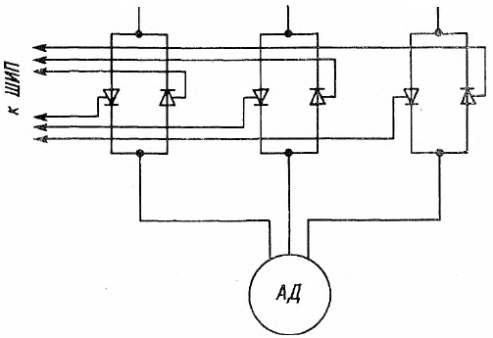

磁放大器或晶闸管转换器通常用作电压控制源。在使用晶闸管转换器的情况下(图 8),后者通常以脉冲模式工作。在这种情况下,感应电动机的定子端子处保持一定的平均电压,这是确保给定速度所必需的。

米。 8.感应电机脉冲速度控制方案

要调节电机定子端子处的电压,似乎可以使用带分段绕组的变压器或自耦变压器。然而,使用单独的变压器组成本很高,并且不能提供必要的调节质量,因为在这种情况下只能逐步改变电压,并且实际上不可能将分段开关装置引入到自动系统。自耦变压器有时用于限制大功率电机的浪涌电流。

通过将定子绕组部分切换到不同的极对数来进行速度控制

有许多生产机制在工艺过程中必须以不同的速度水平工作,虽然不需要平稳调节,但有一个离散的、逐步的、变速的驱动器就足够了。此类机构包括一些金属加工和木工机械、电梯等。

可以实现有限数量的固定转速 多速鼠笼式电机,其中定子绕组切换到不同数量的极对。鼠形电池电机的鼠形电池自动形成与定子极数相等的极数。

使用了两种电机设计:每个定子槽中有多个绕组,以及单个绕组,其部分被切换以产生不同数量的极对。

具有多个独立定子绕组的多速电动机在技术和经济方面不如单绕组多速电动机。在多绕组电机中,定子绕组使用效率低下,定子槽填充不足,效率和 cosφ 低于最佳值。因此,主要分布是从多速单绕组电机获得的,在不同数量的极对上切换绕组。

切换部分时,定子孔中的 MDS 分布会发生变化。结果,MDS 的旋转速度也会发生变化,因此磁通量也会发生变化。最简单的方法是以1:2的比例切换极对。在这种情况下,每相的绕组都以两部分的形式制成。改变其中一个部分的电流方向可以将极对数减半。

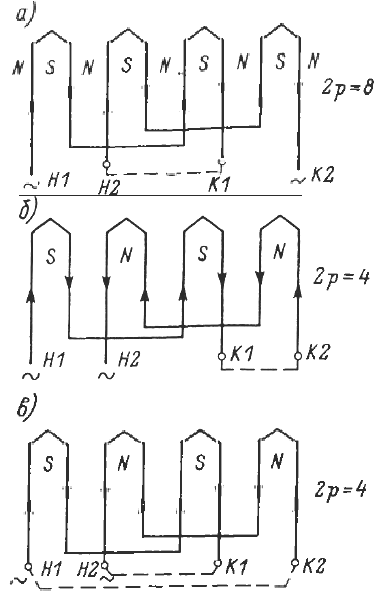

考虑电机定子绕组的电路,其部分切换为八极和四极。在图。为了简单起见,图 9 显示了单相绕组。当两个部分串联时,即当第一部分 K1 的末端连接到第二部分 H2 的开始时,我们得到八个极(图 9,a)。

如果我们将第二部分中的电流方向改为相反,则线圈形成的极数将减少一半,等于四(图 9,b)。可以通过将跳线从端子 K1、H2 转移到端子 K1、K2 来改变第二部分中的电流方向。此外,通过并联连接部分可以获得四个极点(图 9,c)。

米。 9. 将定子绕组切换到不同的极对数

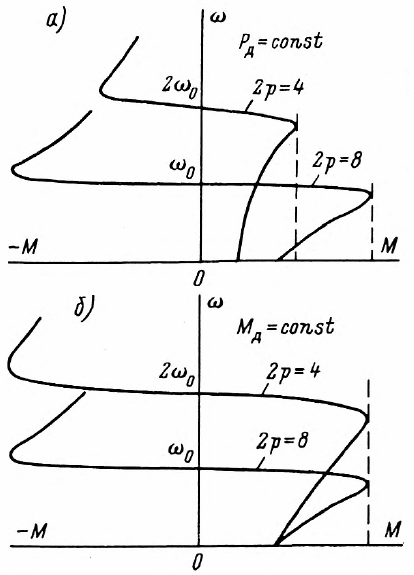

具有切换定子绕组的双速电机的机械特性如图 1 所示。十。

米。 10. 感应电动机切换不同极对数定子绕组时的机械特性

当从方案 a 切换到方案 b(图 9)时,恒定的发动机功率在两个速度水平下都保持不变(图 10,a)。使用第二个换档选项时,发动机可以产生相同的扭矩。可以切换定子绕组的部分,提供不仅 1:2 的速度比,还提供其他速度比。除二速发动机外,该行业还生产三速和四速发动机。

三相电动机变频调速

综上所述,感应电动机的调速极其困难。只有部分控制才能在宽范围内无级变速控制,同时保持足够的特性刚度。通过改变电源电流的频率并因此改变磁场的旋转速度,可以调节电机转子的旋转速度。

然而,为了控制装置中的频率,需要一个变频器,它可以将供电网络中50Hz的恒定频率电流转换成在很宽范围内平滑变化的变频电流。

最初,有人尝试在电机上使用转换器。然而,要从同步发电机获得变频电流,就必须使其转子变速旋转。在这种情况下,调节正在运行的发动机速度的任务被分配给驱动同步发电机旋转的发动机。

可以在恒定转速下产生变频电流的集电发电机也无法解决问题,因为首先需要变频电流来激发它,其次,就像所有的交流集电机一样,出现很大的困难,确保收集器的正常换向。

在实践中,频率控制随着 半导体器件…与此同时,事实证明可以创建用于控制伺服系统和伺服驱动器中的发电厂和执行电机的变频器。

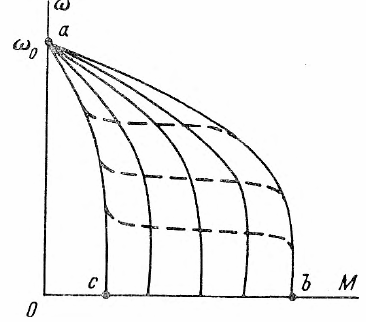

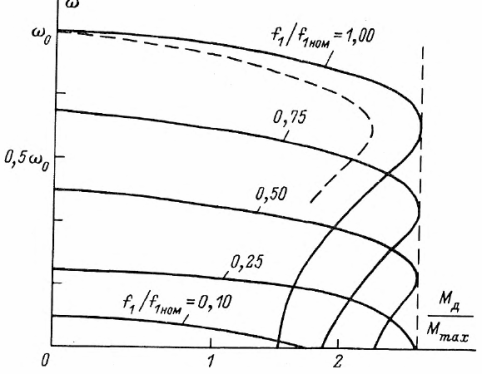

除了设计变频器的复杂性之外,还需要同时控制两个量——频率和电压。当频率降低以降低速度时,只能通过增加电机的磁通量来维持电动势和电网电压的平衡。在这种情况下,磁路会饱和,定子电流会按照非线性规律急剧增加。因此,感应电动机不可能在恒压下以频率控制模式运行。

通过降低频率,为了保持磁通量不变,需要同时降低电压水平。因此,在频率控制中,必须使用两个控制通道:频率和电压。

米。 11. 感应电动机在控制频率和恒定磁通量电压下的机械特性

频率控制系统通常构建为闭环系统,此处提供了有关它们的更多信息: 异步电动机的频率调节