感应电机的标量和矢量控制 - 有什么区别?

异步引擎 — 定子绕组中的电流产生旋转磁场的交流电机。该磁场在转子绕组中感应出电流,并作用于这些电流,带动转子一起运动。

然而,为了使旋转的定子磁场在旋转的转子中感应出电流,转子的旋转必须稍微滞后于旋转的定子磁场。因此,在感应电动机中,转子的速度总是略小于磁场的旋转速度(由馈入电动机的交流电的频率决定)。

定子的旋转磁场使转子减速(转子打滑)越多,电机负载越大。转子的旋转与定子的磁场之间缺乏同步是感应电动机的一个特征,因此得名。

定子中的旋转磁场由提供相移电流的绕组产生。三相交流电通常用于此目的。还有单相感应电机,其中绕组中的电流之间的相移是通过在绕组中包含不同的电抗而产生的。

为了调节转子的旋转角速度以及现代无刷电机轴上的扭矩,使用了电驱动的矢量或标量控制。

标量控制

这是最常见的 标量感应电动机的控制例如,当要控制风扇或泵的转速时,保持转子的恒定转速就足够了,对此来自压力传感器或来自速度传感器的反馈信号就足够了。

标量控制的原理很简单: 电源电压的幅值是频率的函数,电压与频率的比率近似恒定。

这种依赖的具体形式与轴上的负载有关,但原理是一样的:我们提高频率,电压根据给定电机的负载特性按比例增加。

结果,转子和定子之间的间隙中的磁通量几乎保持恒定。如果电压频率比偏离电机的额定值,则电机将过励磁或欠励磁,从而导致电机损耗和过程故障。

因此,无论频率如何,标量控制都可以在工作频率范围内实现几乎恒定的轴扭矩,但在低转速下扭矩仍然会降低(为防止这种情况,有必要增加电压与频率的比率),因此,对于每台发动机,都有一个严格定义的操作标量控制范围。

此外,如果没有安装在轴上的速度传感器,则不可能构建标量速度控制系统,因为负载会极大地影响实际转子速度与电源电压频率的滞后。但即使使用带有标量控制的速度传感器,也无法高精度地调节扭矩(至少在经济上不可行)。

这是标量控制的缺点,这解释了其应用相对稀缺的原因,主要限于传统感应电机,其中转差对负载的依赖性并不重要。

矢量控制

为克服这些缺点,1971年,西门子工程师提出对电机采用矢量控制,通过对磁通量大小的反馈进行控制。第一个矢量控制系统在电机中包含流量传感器。

今天,这种方法的方法略有不同:电机的数学模型允许您根据当前相电流(根据定子绕组中电流的频率和值)计算转子速度和轴力矩.

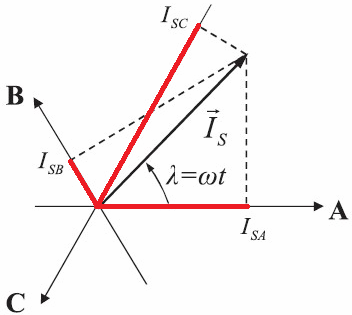

这种更先进的方法能够在负载下对轴扭矩和轴速度进行独立且几乎惯性的控制,因为控制过程还考虑了电流的相位。

一些更精确的矢量控制系统带有速度反馈回路,而没有速度传感器的控制系统称为无传感器。

因此,根据这种或那种电驱动器的应用领域,其矢量控制系统将具有自己的特性、调节精度。

当调速精度要求允许偏差达到1.5%,且调节范围不超过100分之一时,无传感器系统就可以了。如果要求速度调节精度偏差不超过0.2%,范围缩小到1~10000,则需要轴速传感器有反馈。矢量控制系统中存在速度传感器,即使在低至 1 Hz 的低频下也能实现精确的扭矩控制。

因此,矢量控制具有以下优点。即使在轴负载动态变化的情况下,转子调速精度高(并且没有速度传感器),同时不会出现冲击。轴在低转速下平稳均匀地旋转。最佳电源电压特性条件下损耗低,效率高。

矢量控制并非没有缺点。计算操作的复杂性。需要设置初始数据(可变驱动参数)。

对于成组电驱动,矢量控制根本不适合,这里标量控制更好。