磨床电气设备

磨床主要用来降低零件的粗糙度,获得精确的尺寸。主要磨削工具是砂轮。磨床可以加工内外圆柱、圆锥和异形表面和平面、切割细节、磨削螺纹和牙齿、磨锐切削工具等。

磨床主要用来降低零件的粗糙度,获得精确的尺寸。主要磨削工具是砂轮。磨床可以加工内外圆柱、圆锥和异形表面和平面、切割细节、磨削螺纹和牙齿、磨锐切削工具等。

磨床按用途分为外圆磨床、内圆磨床、无心磨床、平面磨床和专用磨床。

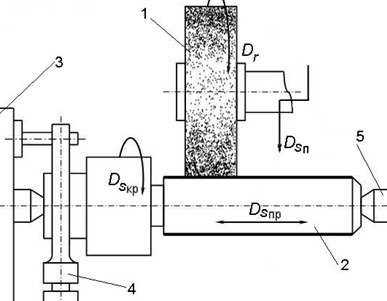

外圆磨床上的金属加工:

圆磨:1——磨盘; 2 — 空的; 3 — 驱动墨盒; 4——衣领; 5 — 后中心

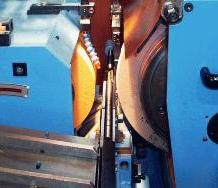

内圆磨削:

平面磨床用电气设备

主轴驱动:鼠鼠异步电机、变极异步电机、直流电机。停止:通过反对和通过电磁铁。

工作台驱动:可变液压驱动、带防转制动器的可逆鼠笼式感应电机或通过电磁铁、动车组驱动、鼠笼式感应电机(带旋转工作台)。

辅助装置用于:横向周期进给液压泵、横向进给(异步鼠鼠电机或重型机械直流电机)、砂轮头垂直运动、冷却泵、润滑泵、输送和清洗、磁性过滤器。

特殊机电装置和联锁装置:电磁质量和板、消磁器、冷却剂磁性过滤器、砂轮修整循环次数计数、主动控制装置。

近年来磨床发展的一个特点是磨削速度从 30 — 35 迅速提高到 80 m/s 甚至更高。

他们通常使用异步鼠笼式电机来驱动平面磨床上的磨盘……它们可以嵌入并与砂轮头形成一个整体。

他们通常使用异步鼠笼式电机来驱动平面磨床上的磨盘……它们可以嵌入并与砂轮头形成一个整体。

磨削主轴同时也是电机的轴,只有在需要增加或(较少)降低砂轮的旋转速度时,它才通过皮带传动连接到电机的轴上。由于砂轮惯性大,磨削主轴惯性转动时间为50—60s甚至更长。当需要缩短这段时间时,他们会诉诸电制动。

通常情况下,砂轮电机的速度是不受控制的。在小限度 (1.5:1) 内对磨削主轴进行无级变速控制,在某些情况下用于在砂轮磨损时保持恒定的圆周速度。

为了减少安装在磨床上的驱动装置运行时的振动,导致在安装电动机时使用各种类型的减震器,并广泛使用皮带传动、软离合器和液压系统。

对磨床来说特别重要的是零件加工过程中发生的热变形。为了防止零件升温,用乳化液对其进行充分冷却,乳化液有时通过砂轮的整个轴输送,有时通过研磨盘的孔隙。冷却液泵安装在与机器分开放置的乳化液罐上,以避免冷却乳化液加热机器。这种泵的电动机通过插头连接连接到机器的电路。

小型机器的活塞质量通常通过液压方式移动。速度变化由液压密封件完成。重型机械上使用各种变速驱动器。

磨床周期性横向进给的一个特征是最小进给的值很小(1-5 微米)。这种进给通常通过作用在棘轮机构上的液压致动器来完成。带 EMU 的电驱动装置通常用于驱动平面磨床的转台。在某些情况下,可调液压驱动器也用于旋转运动。

用于自动循环(有时是半自动循环)的磨床的砂轮修整装置通常是液压驱动的。电动驱动较少使用。站立定期进行,达到1小时,有时甚至更多。电机定时继电器用于使过程自动化。这个问题的另一种解决方案是使用脉冲计数继电器。

用于自动循环(有时是半自动循环)的磨床的砂轮修整装置通常是液压驱动的。电动驱动较少使用。站立定期进行,达到1小时,有时甚至更多。电机定时继电器用于使过程自动化。这个问题的另一种解决方案是使用脉冲计数继电器。

电磁盘(以及永磁盘)和电磁转台广泛应用于平面磨床。在一些转台平面磨床上,小零件在工作台旋转的同时被连续装载、固定、移除和消磁。

用于外圆磨床、内圆磨床和无心磨床的电气设备。

主轴驱动:异步鼠笼式电机。

旋转驱动:极开关笼型感应电机、直流电机(带能耗制动)、带动车组的G-D系统、电磁离合器笼型感应电机、磁放大器驱动和直流电机、晶闸管直流驱动。

驱动:可调液压驱动,直流电机,G—D系统。

辅助设备用于:冷却泵、液压进给泵、润滑泵、砂轮修整、吸尘器、砂轮头移动、尾部移动、驱动轮旋转(用于无心机)、零件输送机、驱动进给轮、振荡器、刀库装置、磁性分隔器。

专用机电装置及联锁装置:主动控制和自动调整的电测装置、砂轮自动修整装置、电磁吸盘、冷却液磁选机。

在重型外圆磨床中,通常采用可变并联励磁电机来旋转砂轮。随着砂轮磨损,其直径减小,驱动速度发生变化,因此切割速度不变。控制范围为2:1。

调整范围为 1:10 的 G-D 系统驱动器以及晶闸管驱动器通常用于旋转重型外圆磨床的一部分。驱动器的特点在于负载下的大扭矩(高达 2 Mn)。

调整范围为 1:10 的 G-D 系统驱动器以及晶闸管驱动器通常用于旋转重型外圆磨床的一部分。驱动器的特点在于负载下的大扭矩(高达 2 Mn)。

对于重型纵向磨床的纵向进给,最常使用控制范围高达 50:1 的 EMC 驱动器,近年来还使用晶闸管驱动器。通常不进行额外的机械调整,纵向进给的驱动器必须保证设定速度的恒定性,误差不超过5%。停止应以不超过 0.5 毫米的误差进行。为了提高倒车精度,倒车前的速度会降低。

对于纵向进给,有时会使用带有多级进给箱的多速异步电动机。这样的驱动器更简单且更可靠。但是,它很少使用,因为它不提供平滑调整的可能性。安装运动以 5-7 m / min 的速度进行。

对于重型磨床,使用具有无级变速控制的电驱动装置尤为重要。这种驱动器可以不以会发生振动的速度运行。此外,确保提高生产率。为了控制负载以及回路的迟钝程度,有时会使用包含在主轴电机电路中的瓦特表。

在无心磨床中,使用砂轮的轴向摆动运动(最大 6 毫米)。这增加了处理频率。对于小直径孔的内圆磨削,使用带有高频电机的磨削电主轴。

对于外圆磨床,为了提高生产率,通常将砂轮高速带到工件上。如果在距加工表面圆周一定小距离处自动过渡到工作进给,则在切削过程开始之前的进一步移动路径将是可变值。这是由于不同零件的加工余量不一致,以及砂轮的磨损造成的。

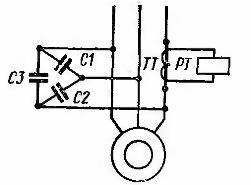

切割前缓慢移动砂轮需要很长时间。为了减少它,在切割过程开始时增加电动机的电流。在这种情况下(图 1),电流继电器 RT 的绕组通过电流互感器 CT 连接到电动机的一相。当圆圈被切断时,电机电流增大,电流继电器导通,其触点切换到工作电源。为了增加装置的灵敏度,电容器C1、C2、C3与电动机并联连接,选择以补偿无功电流的无功分量。

米。 1、磨床切削启动的控制

出于同样的目的,使用了功率继电器,以及光电探测器,这些光电探测器根据切割砂轮时产生的火花发出信号。主动检查和重新调整的使用正在扩大,以提高磨床的性能和精度。

在一些转台平面磨床和轮辋磨床上,当砂轮接近工作台的旋转轴时,通过自动增加工作台转速可以显着减少机器时间。

电化学金刚石研磨工艺已变得普遍。在这个过程中,由于电化学溶解和磨料研磨的共同作用,金属被去除。同时,生产率比磨料金刚石磨削提高2-3倍,金刚石砂轮消耗降低3倍。

电金刚石磨削允许您加工硬质合金和材料,在这些硬质合金和材料中,金刚石磨削会伴有裂纹、烧伤和不规则。在这种情况下,表面的清洁度实际上并不取决于砂轮晶粒的大小,因为微凸块在很大程度上被加工金属零件表面与磨削之间的间隙中的金刚石晶粒阳极溶解所消除通过这个几十微米的间隙,泵送电解液,它是盐的水溶液,例如浓度高达 10-15% 的硝酸钠和硝酸钾。