刨床电气设备

刨床主运动驱动:G-D系统动车组驱动,两台鼠鼠转子异步电动机(正反转),电磁离合器异步电动机,晶闸管直流驱动,变频调速异步驱动。制动:动态制动,带直流电机和 G-D 系统的恢复和反向切换。调整范围高达 25:1。

刨床主运动驱动:G-D系统动车组驱动,两台鼠鼠转子异步电动机(正反转),电磁离合器异步电动机,晶闸管直流驱动,变频调速异步驱动。制动:动态制动,带直流电机和 G-D 系统的恢复和反向切换。调整范围高达 25:1。

推进驱动(周期性和横向):来自主驱动链的机械、异步鼠笼式电机、EMU-D 系统。

刨床的辅助驱动用于:卡钳的快速移动、横梁的移动、横梁的夹紧、刀具的升降、润滑泵。

特殊机电装置和联锁装置:用于提升刀具的电磁铁、用于提升刀具的电动气动控制装置、润滑控制装置、防止未夹紧横梁操作的联锁装置,以及不工作的润滑泵。

刨床的性能在很大程度上取决于工作台的返回速度。工作台工作行程及其返回原位所需的时间,

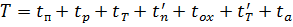

其中 tn 为启动时间,tp 为运行时间(等速运动),tT 为减速时间,t'n 为反向行程期间的加速时间,toxin 为工作台反向行程期间的稳态运动时间,t'T为反向过程中的停止时间,ta为设备的响应时间。

增加质量块返回冲程的速度 vOX 导致返回冲程的时间 t0X 减少,从而导致双冲程的时间 T 的持续时间减少。每单位时间的双步移动次数增加。时间tOX变得越短,其变化对连击时间T和单位时间内连击数的影响就越小。因此,增加倒退速度v0X的有效性随着其增加而逐渐降低。

忽略瞬态和设备操作所花费的时间,我们有大约

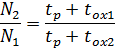

单位时间内两次双走的比例

其中 toxi1 和 toxi2 分别是返回速度 vox1 和 vox2 下的返回行程持续时间。

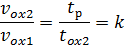

让我们取 vox1 = vp(其中 vp 是切割速度)

最后一个公式表明,随着仰泳速度的增加,连击次数的增加速度变慢。如果我们考虑到瞬态过程的持续时间以及设备的响应时间,那么提高 vox 速度的效果将更小。因此通常取 k — 2 ÷ 3。

远射瞬变的持续时间对性能几乎没有影响。对于短行程,行程数随着返回时间的增加而显着减少。

为了减少换向时间,在某些情况下使用两台半功率电动机代替一台电动机。在这种情况下,转子的转动惯量比发动机的转动惯量小得多。在工作台驱动电路中使用蜗轮可降低驱动器的总转动惯量。但是,减少反向时间是有限制的。在刨床的反转期间,执行卡钳的交叉周期进给,以及返回行程的刀具的升高和降低。

刨丝器

配备不同工作台驱动装置的切割机在机械制造厂中运行。

桌子的移动以许多不同的方式完成。长期以来,都是用两个电磁离合器来驱动小型刨床。这些离合器以与前进和后退速度相对应的不同速度传递旋转并依次接合。联轴器通过皮带或齿轮连接到电机轴。

由于巨大的电磁和机械惯性,这些驱动器的反向时间很长,并且联轴器中会产生大量热量。速度控制是通过变速箱的切换来进行的,变速箱在恶劣的条件下工作,磨损很快。

发电机发动机用于重型刨床。它提供了广泛的平滑速度控制。带EMP的G-D系统用于解决纵刨驱动调速范围。这种驱动器的缺点包括尺寸大和成本高。在某些情况下,还使用具有并联(独立)励磁的直流电机驱动器。

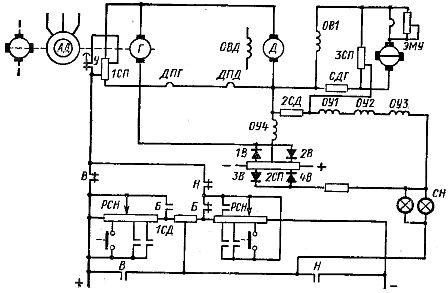

以 V.I. 命名的明斯克金属切削机械厂刨床的工作台驱动装置十月革命(图1)是按照G-D体系进行的,以EMB为起因。发动机转速仅通过在 15:1 范围内改变发电机电压来控制。机器有一个两速变速箱。

米。一、工作台传动刨床方案

控制ECU的线圈OU1、OU2、OUZ由参考电压与电机D负反馈电压之差决定的电流流过,发动机D正转时的参考电压被PCV电位器去除, 以及从 PCN 电位器返回时。通过移动 PCV 和 PCN 电位器上的滑块,您可以设置不同的速度。通过自动连接到电位器的某些点,可以确保在循环的相应部分设置转速。

反馈电压是电位器1SP所取的发电机电压G部分与发电机和电动机附加极绕组DPG、DPD所取电压之差,与电动机电流D成正比。

发电机D的励磁线圈OB1由动车组电流供电。线圈 OB1 与电阻 ZSP 和 SDG 形成平衡桥。桥的对角线上包含一个 2SD 电阻器。随着线圈 OB1 电流的每次变化,其中都会产生辐射。 ETC。 v. 自我感应。电桥的平衡受到干扰,2SD 电阻两端出现电压。线圈 OU1、OU2、OUZ 中的电流同时变化,而 e。同时,执行 IMU 的附加磁化或去磁。

OU4 EMU 线圈在瞬态期间提供电流限制。它与从DPG和DPD的线圈上取的电压与电位器2SP的参考电压之差有关。当这些电压中的第一个大于第二个时,二极管 1B、2B 确保仅在高电机电流 D 下电流在线圈 OU4 中流动。

在整个瞬态过程中,参考电压和反馈电压之间的差异必须保持足够大。非线性相关性的补偿是使用非线性元件进行的:二极管 3V、4V 和带有非线性电阻灯丝的 SI 灯。根据 G-D 系统,桌面驱动器的旋转频率调整范围扩大了电机磁通量的变化。也使用晶闸管驱动器。

载玻片的回馈时间通常很短,回馈过程必须在新的工作行程开始时完成(以免损坏刀具)。动力是通过机械、电气和机电方式完成的,每张幻灯片都有单独的电机,或者所有幻灯片都有一个共同的电机。定位卡钳的运动通常由进给电机执行,并在运动学方案中进行相应的更改。

为了改变周期性横向进给的数值,除了众所周知的棘轮装置外,还使用了基于不同原理的机电装置。特别是,时间继电器用于调节间歇电源,其设置可以在很宽的范围内改变。

时间继电器在工作行程结束时与横向进给电机同时打开。在与继电器设置相对应的时间后关闭此电机。横向进给的大小由电动机的旋转持续时间决定。电源的稳定性要求电机速度及其瞬变持续时间的稳定性。 EMC 驱动器用于稳定速度。通过强制这些过程,减少了电动机的启动和停止过程的持续时间。

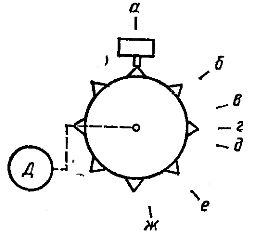

为了改变横向进给,还使用了作为轨迹函数的调节器(图 2),这是一种定向装置,可在卡钳行进特定路径后关闭电机。调节器有一个圆盘,凸轮等距固定在圆盘上。当发动机运转时,在运动学上连接到其轴的圆盘旋转,而下一个凸轮作用于触点。这导致电动机与网络断开。

如图。 2、刨床横向进给调节器

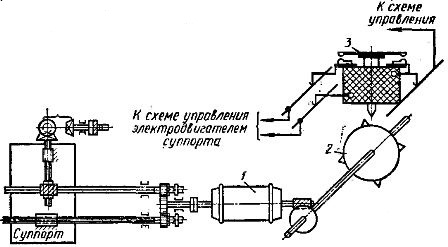

米。 3、724刨床进给系统

但是,电机会继续运行一段时间。在这种情况下,将经过一个大于调节器上设置的角度路径。因此,排放值将不对应于路径 ab,而是对应于路径 ab。在下一次周期进给时,圆弧bg对应的距离可能太小,无法将电机加速到设定速度。因此,当电机与凸轮 r 一起关闭时,电机的旋转速度将变小,因此惯性行进的路径 rd 将小于之前的间歇进给。因此我们获得对应于小于第一个的弧 v 的第二个进给。

为了在下一次交叉进给时加速电机,再次提供更大的减轨。发动机在加速结束时的速度会更高,因此滑行量也会增加。因此,通过少量交叉进给,大进给和小进给将交替进行。

未调节的鼠笼式感应电动机可用于所考虑类型的交叉馈电调节器。横向进给量可以通过改变连接电机轴和驱动盘的运动链的齿轮比来调节。可以更改磁盘上的摄像机数量。

通过使用电磁多层连接器,瞬态时间显着减少。这些离合器提供相当快的动作(每秒 10-20 次或更多次启动)。

机器进给系统724示于图7中。 3、进刀量由带尖头的圆盘2设定,电机1启动时圆盘2开始转动,圆盘上方装有卡钳电源电磁继电器3,与动力马达。当继电器 3 打开时,杆会降低,以便旋转圆盘上的尖刺可以接触到它。

在这种情况下,继电器触点闭合。当圆盘钉抬起阀杆时,继电器触点打开,电机与电源断开。为了确保所需的饲料数量,使用了一组具有不同数量尖峰的圆盘。磁盘在公共轴上彼此相邻安装。功率继电器可以移动,因此它可以与任何驱动器一起工作。

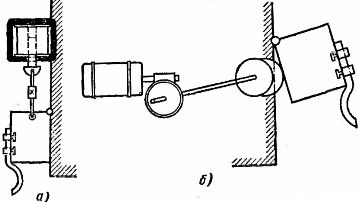

电磁铁通常用于在返回行程期间提升刀具。通常,每个切割头都有一个单独的电磁铁(图 4,a)。头在重力的影响下下降。空气阀用于减轻重头的打击。

通过使用旋转偏心轮的可逆电动机,可以实现更平稳的切割头升降(图 4,b)。这种切刀升降机用于重型机械。移动和夹紧刨床的横梁以与旋转车床相同的方式完成。

米。 4、刨削时起刀

米。 5、刨台进给速度自动改变

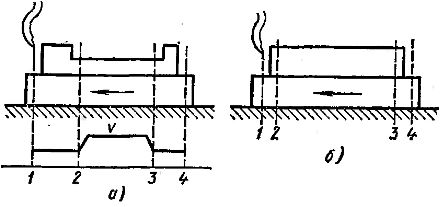

车床通常必须加工具有无法加工的孔或凹槽的零件。在这种情况下,建议改变工作台的移动速度(图 5,a)。质量将以等于返回速度的增加速度穿过孔。

当用纵刨机加工没有孔和凹槽的工件时(图 5,b),可以通过提高 2-3 部分的切削速度来减少机器的时间。在1-2和3-4段中,降低速度以避免在驱动过程中损坏刀具和压碎工件的前边缘,以及刀具退出时切割材料。

在所描述的两种情况下,都使用了可变设备。速度的变化受方向开关的影响,方向开关受放置在道路上相应点的凸轮的影响。

对于横刨和磨床,滑块行程小,往复运动靠摇摆齿轮实现。返回行程期间滑块速度的增加由同一滚子提供。横刨机的电气化很简单,归结为使用不可逆鼠笼式电机和最简单的接触器控制电路。