电气产品和设备的可靠性

在决定电气产品质量的属性中,可靠性占据了一个特殊的位置——产品执行其功能的能力,使质量指标的值随着时间的推移或在预定的范围内保持不变。

在决定电气产品质量的属性中,可靠性占据了一个特殊的位置——产品执行其功能的能力,使质量指标的值随着时间的推移或在预定的范围内保持不变。

电气产品——用于生产或转换、传输、分配或消耗电能的产品 (GOST 18311-80)。

任何电气产品或设备都可能处于以下状态之一:

-

直立

-

有缺陷的,

-

在职的

-

非工作

-

限制。

处于良好工作状态的产品也在工作,但工作的产品不一定是好产品。例如,发电机外壳损坏(凹痕、划痕、涂漆表面缺陷等)会导致发电机无法运行,但同时仍能正常工作。

通常,产品的工作状态由文档中指定的参数列表及其更改的允许限制决定。生产力的损失被称为拒绝。

失败的原因可能是超出允许的外部影响水平和产品缺陷……请记住,并非所有缺陷都会导致失败。产品的故障是通过噪音的出现、绝缘材料和浸渍材料烧焦的气味、过热、控制装置和仪器读数的变化等来评估的。

就其性质而言,所有缺陷和损坏都可以是:

-

电的

-

机械的

电气包括触点断开、短路、开路、连接错误等。

机械缺陷是元件组装、从伺服电机到控制器的传动系统、执行器、继电器和接触器的运动部件等的故障。

关于控制的规则、方法和手段,缺陷分为:

-

明确地,文档提供规则、方法或控制的检测,

-

隐藏它们不适合的地方。

例如,如果零件的质量仅通过测量其几何尺寸来控制,那么这些尺寸与公差的偏差将是一个明显的缺陷。同时,在测量工件尺寸时,工件内部可能存在无法检测到的裂纹和空隙。通过采用控制方法,这些缺陷将被隐藏起来。为了检测隐藏的缺陷,使用了其他规则、方法和控制手段,这些规则、方法和控制手段在本产品的文件中没有规定,特别是空隙和裂纹可以通过 X 射线检测来检测。

故障可能由于各种原因而发生,但如果它们与其他元件的故障无关,则它们被称为独立的。由另一个故障导致的故障被认为是相关的(例如,晶体管在其基极与电路断开后发生故障)。

通常,可靠性与没有故障有关,即与其可靠性有关。

一般来说,可靠性除了可靠性之外,还包括诸如耐久性、维护性、保存性等特性……通常称为对可靠性可靠性指标所包含的特性的定量评估……可靠性指标与其他指标的主要区别是也就是说,无论维度如何,它们都是随机变量的非随机特征。

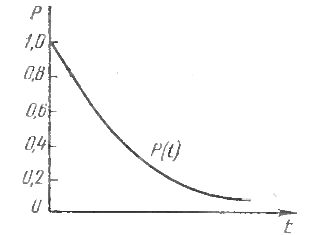

让我们解释一下可靠性等属性的内容,用指标«无故障操作概率»表示。假设在时间 t = 0 时,n 个相似的产品同时参与工作。在时间间隔 Δt = t 之后,将有 m 个产品要服务。那么在t时刻无故障运行的概率-P(t)可以定义为m-在t时刻工作的产品数量与产品总数n的比值,即

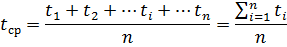

在n个产品同时运行时,这样的时间点t1出现在第一个产品失效的时候。在时间 t2,第二个产品失败。如果运行时间足够长,就会出现一个时间点 tn,此时 n 个产品中的最后一个将出现故障。由于tn> … t2> t1,不可能从一个产品的运行时间唯一确定另一个产品的运行时间。因此,工作持续时间被确定为平均值

从图中(图 1)可以看出,无故障运行的概率随时间变化。在初始时刻,无故障操作的概率 P(t) = 1,在无故障操作的平均时间 tcp 内,P(t) 的值从 1 减小到 0.37。

在 5 个 tcp 期间,几乎所有 n 个产品都会失败,P(t) 几乎为零。

图 1. 产品按时无故障运行概率的依赖性

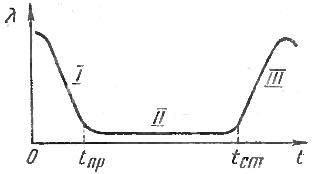

米。 2、产品故障率对时间的依赖性

产品损坏取决于其操作时间。产品在单位时间内发生故障的概率,若尚未发生故障,则用故障率来表征,记为λ(t)。该指标称为 lambda 特性。可以区分 λ 随时间变化的三个主要周期(图 2):I-从 0 到 tpr 的耗尽周期,II-从 tpr 到 tst 的正常运行周期,III-从 tst 到 ∞ 的老化周期……

在第一阶段,损坏程度增加,这可以通过产品中存在隐藏缺陷的元素、违反产品生产工艺流程等来解释。第二阶段的特点是 λ (t) 的相对恒定性,这可以用元素没有老化来解释。在第二阶段结束后,由于老化和磨损失效的元件数量增加,λ (t) 急剧增加。由于维修成本的急剧增加,产品在第三阶段的运行在经济上变得不切实际。因此,tst之前的时间段决定了废弃前产品的平均使用寿命。

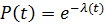

产品的故障率 λ (t) 和无故障运行概率 P (t) 之间的关系为

该表达式称为可靠性指数定律。

产品技术文件中记录的可靠性指标的值必须通过专门的可靠性测试,通过对特殊设备的随机故障过程进行建模,包括借助计算机或通过计算来确认。需要注意的是,在产品的设计中几乎总是使用计算方法,而不管是否会使用其他方法来确认可靠性。

在计算产品的可靠性时,要么采用产品所含要素可靠性的表格指标,要么采用与设计产品相似的产品采用上述任何一种方法得到的数据。

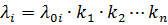

在已知的可靠性计算方法中,最简单的是系数法,其中损坏率 λ (t) 随时间恒定。如有必要,通过修正系数 k1、k2、...kn 考虑操作模式和操作条件对产品可靠性的影响

给定元件在实际操作条件下的失效程度 λi 由下式计算

式中λоi 为元件在正常条件下运行的损坏程度表值,k1 ... kn 为取决于各种影响因素的修正系数。

下表给出了不同工况下受机械因素影响的系数k1的取值:

操作条件校正因子 实验室 1.0 不耐烦 1.07 船舶 1.37 汽车 1.46 铁路 1.54 飞机 1.65

根据环境的气候因素,系数 k2 可以有以下值:

温湿度修正系数 +30.0±10.0 65±5 1.0 +22.5±2.5 94±4 2.0 +35.0±5.0 94±4 2.5

其他因素的修正因素可以在可靠性手册中找到。

专项可靠性试验是确认技术文件规定的可靠性指标的主要方法。此类测试在产品技术规范 (TU) 规定的期限内定期进行,如果产品生产技术发生变化或组件和材料发生变化,如果这些变化会影响可靠性的产品。技术规范包含一个可靠性测试程序,除了 ESKD 标准提供的部分外,还包含一个测试计划。

测试计划 - 确定要测试的产品数量、测试程序和终止条件的规则。

最简单的测试方案是同时测试n个同类产品,不更换或不维修失效产品,或者在经过预定的测试时间后停止测试,或者在剩余的每个运行产品运行预定时间后停止测试。

产品可靠性指标也可以通过收集和处理有关产品运行期间性能的信息来确定。不同行业有效的文件形式各不相同,但无论如何,它们必须反映以下信息:

-

产品的总持续时间,

-

使用条款,

-

故障之间产品运行的持续时间,

-

损害的数量和特征,

-

消除特定损坏的维修持续时间,

-

使用的备件类型和数量等。

为了根据操作数据获得可靠的产品可靠性指标,有关故障和缺陷的信息必须随时间连续。