非接触式磁力轴承:设备、功能、优点和缺点

说到磁力轴承或非接触式悬架,我们不能不注意到它们的卓越品质:不需要润滑,没有摩擦部件,因此没有摩擦损失,振动水平极低,相对速度高,能耗低,自动控制和轴承监控系统、密封能力。

所有这些优势使磁力轴承成为许多应用的最佳解决方案:用于燃气轮机、低温技术、高速发电机、真空设备、各种金属切割机和其他设备,包括高精度和高速(约 100,000 rpm),其中没有机械损失、干扰和错误很重要。

基本上,磁轴承分为两种类型:被动磁轴承和主动磁轴承。被动式磁力轴承制造 基于永磁体,但这种方法远非理想,因此很少使用。主动轴承开启了更灵活和更广泛的技术可能性,其中磁场由绕组中的交流电产生。

非接触式磁力轴承的工作原理

主动磁悬浮或轴承的运行基于电磁悬浮原理——利用电场和磁场进行悬浮。在这里,轴在轴承中的旋转发生在表面彼此没有物理接触的情况下。因此,完全排除了润滑,并且仍然不存在机械磨损。这提高了机器的可靠性和效率。

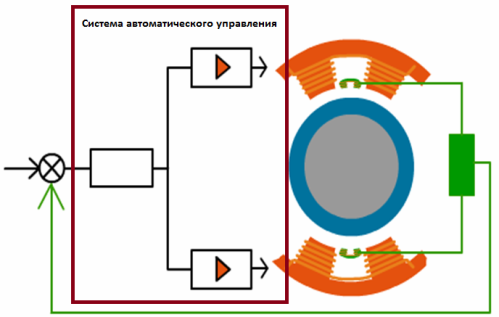

专家还指出了监测转子轴位置的重要性。传感器系统持续监测轴的位置,并通过调节定子的定位磁场向自动控制系统提供信号进行精确定位——通过调节输入端的电流来增强或减弱轴所需一侧的吸引力主动轴承的定子绕组。

两个锥形主动轴承或两个径向和一个轴向主动轴承允许转子在空气中无接触地悬挂。云台控制系统连续工作,可以是数字式或模拟式。这提供了高保持强度、高负载能力和可调节的刚度和减震功能。该技术使轴承能够在低温和高温、真空、高速以及对无菌要求更高的条件下工作。

主动式非接触式磁力轴承装置

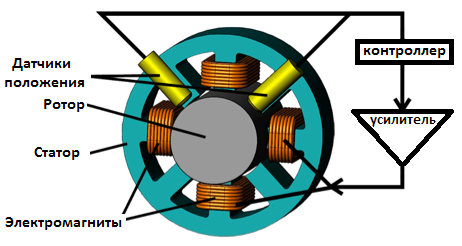

由上可知,主动磁悬浮系统的主要部件有:磁悬浮轴承和自动电控系统。电磁铁始终从不同的侧面作用在转子上,它们的作用受控于电子控制系统。

径向磁力轴承转子配有铁磁板,定子绕组的保持磁场作用于铁磁板,因此转子悬浮在定子中心而不接触定子。电感式传感器监测位置转子在任何时候。与正确位置的任何偏差都会产生一个信号,该信号被发送到控制器以使转子返回到所需位置。径向间隙可以在 0.5 和 1 毫米之间。

磁性支撑轴承以类似的方式发挥作用。环形电磁铁连接到牵引盘轴上。电磁铁位于定子上。轴向传感器位于轴的末端。

为了在机器停止期间或保持系统发生故障时可靠地保持机器的转子,使用了安全滚珠轴承,这些轴承被固定,使得它们与轴之间的间隙设置为等于磁力轴承的一半.

自动控制系统位于机柜内,负责根据来自转子位置传感器的信号正确调制流过电磁铁的电流。放大器的功率与电磁铁的最大强度、气隙的大小以及系统对转子位置变化的反应时间有关。

非接触式磁力轴承的可能性

径向磁力轴承中的最大可能转子速度仅受铁磁转子板抵抗离心力的能力的限制。通常圆周速度的极限是 200 m/s,而对于轴向磁力轴承,极限是受止动件铸钢阻力的限制——普通材料为 350 m/s。

应用的铁磁体还决定了轴承在相应的轴承定子直径和长度下可以承受的最大载荷。对于标准材料,最大压力为 0.9 N / cm2,低于传统的接触轴承,但负载损失可以通过增加轴直径的高圆周速度来补偿。

主动磁悬浮轴承的功耗不是很高。轴承中最大的损失是由于涡流造成的,但这比在机器中使用传统轴承时损失的能量少十倍。不包括联轴器、热障和其他装置,轴承可在真空、氦气、氧气、海水等条件下有效工作。温度范围从-253°C到+450°C。

磁浮轴承的相对缺点

同时,磁浮轴承也有缺点。

首先,必须使用辅助安全滚动轴承,最多可承受两次故障,之后必须更换新的。

其次,自动控制系统复杂,一旦出现故障,维修难度大。

第三,轴承定子绕组的温度在大电流时升高——绕组升温,它们需要自己冷却,最好是液体冷却。

最后,非接触轴承的材料消耗高,因为轴承表面必须很大才能支撑足够的磁力——轴承的定子铁芯又大又重。加上磁饱和现象。

但是,尽管存在明显的缺点,磁力轴承现在仍被广泛使用,包括在高精度光学系统和激光装置中。不管怎样,自上世纪中叶以来,磁力轴承一直在改进。