电气设备开关触点参数

电气设备触点解决方案

在低压电气设备中,接触溶液主要由 灭弧条件 只有在显着电压(超过 500 V)时,其值才开始取决于触点之间的电压。实验表明,电弧离开触点的距离已经达到 1 — 2 毫米。

最不利的灭弧条件是直流电,电弧的动态力非常大,以至于电弧主动移动并在 2-5 毫米的溶液中熄灭。

根据这些实验,可以认为在存在电压高达 500 V 的用于熄灭电弧的磁场的情况下,对于直流电可以采用 10-12 mm 的解决方案值,对于交流电, 6 - 7 mm 取任何电流值。溶液的过度增加是不希望的,因为它导致设备的接触部分的行程增加,并且因此导致设备尺寸的增加。

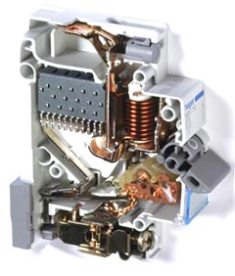

具有两个断点的桥接触点的存在使得可以减少触点行程,同时保持解决方案的整体价值。在这种情况下,每次中断通常采用 4-5 毫米的解决方案。使用交流电桥触点可以获得特别好的灭弧效果。通常,不会过度减少解决方案(小于 4-5 毫米),因为单个零件的制造错误会显着影响解决方案的大小。如果需要获得小解,则需要提供其调整的可能性,这使得设计变得复杂。

如果触点在可能受到严重污染的条件下工作,则应增加溶液。

通常解决方案会增加,并且对于触点打开电路 高电感,因为在电弧熄灭的瞬间,会发生明显的过电压,并且在间隙很小的情况下,电弧可能会重新点燃。该解决方案还增加了保护装置的触点,以提高其可靠性。

溶液随着交流频率的增加而显着增加,由于电弧熄灭后电压上升率非常高,触点之间的间隙来不及去离子,电弧再次被点燃。

高频交流解决方案的幅度通常通过实验确定,并且高度依赖于触点和灭弧室的设计。在500-1000V的电压下,溶液的尺寸通常取为16-25mm。较大的值是指断开具有较高电感和较高电流的电路的触点。

电气设备触点故障

触点在运行期间会磨损。为确保它们长期可靠接触,电气设备的运动学是这样进行的,即触点在可动系统(动触点的移动系统)到达停止之前接触。触点通过弹簧连接到移动系统。因此,与静触点接触后,动触点停止,动系统向前运动直至停止,进一步压缩触点弹簧。

因此,如果在活动系统的闭合位置移除固定触点,则活动触点将移位一定距离,称为浸入。浸入确定了给定操作次数下触点的磨损极限。在所有其他条件相同的情况下,更大的浸没提供更高的耐磨性,即。更长的使用寿命。但更大的故障通常需要更强大的推进系统。

Contact pressing——在接触位置按压触点的力。区分为触点初始接触时的初始按压,当浸入为零时,以及触点完全失效时的最终按压.随着触点磨损,下沉减少,因此弹簧的额外压缩。最后的印刷机更接近原版。因此,初始压力是触点必须保持功能的主要参数之一。

故障的主要作用是补偿触点的磨损,因此,故障的大小主要由触点最大磨损的大小决定,通常假设为: 铜触点 — 每个触头达其厚度的一半(总磨损是一个触头的总厚度);对于有焊料的触点——直到焊料完全磨损(完全磨损是指活动触点和固定触点的焊料总厚度)。

故障的主要作用是补偿触点的磨损,因此,故障的大小主要由触点最大磨损的大小决定,通常假设为: 铜触点 — 每个触头达其厚度的一半(总磨损是一个触头的总厚度);对于有焊料的触点——直到焊料完全磨损(完全磨损是指活动触点和固定触点的焊料总厚度)。

在接触磨削过程中,尤其是在滚动过程中,切入量通常远大于最大磨损量,并且由提供必要滚动和滑动的移动触点的运动学决定。在这些情况下,为了减少可动触点的总行程,建议将可动触点支架的旋转轴放置在尽可能靠近接触面的位置。

最小允许接触压力的值由保持稳定接触电阻的条件决定。如果采取特殊措施挽救 稳定的接触电阻, 可以降低最小接触压力的值。因此,在小尺寸的特殊设备中,其触点材料不会产生氧化膜,触点绝对可靠地免受灰尘、污垢、湿气和其他外部影响,接触压力会降低。

最终接触压力对触点的动作没有决定性作用,其大小理论上应等于初始压力。然而,故障的选择几乎总是与压缩接触弹簧并增加其力有关;因此在结构上不可能达到相同的接触压力——初始和最终——。通常,新触点的最终接触压力是最初的一倍半到两倍。

电气设备接点尺寸

它们的厚度和宽度在很大程度上取决于接触连接的设计和电弧装置的设计以及整个设备的整体设计。不同设计中的这些尺寸可能非常不同,并且在很大程度上取决于设备的用途。

需要注意的是,经常在电流作用下断开电路并熄灭电弧的触点的尺寸最好增大。在频繁中断的电弧作用下,触点变得很热;它们的尺寸增加,主要是由于热容量,使得减少这种加热成为可能,这导致磨损的非常明显的减少和用于熄灭电弧的条件的改善。触点热容量的这种增加不仅可以通过直接增加它们的尺寸来实现,还可以通过熄灭连接到触点的弧角来实现,这样不仅可以建立电气连接,还可以很好地去除触点产生的热量。

电气设备触点的振动

触点振动——触点在各种原因的影响下周期性恢复并随后闭合的现象。当回弹的振幅减小并在一段时间后停止时可以减振,而当振动现象可以随时继续时则不减振。

触点振动是极其有害的,因为电流流过触点,在弹跳的瞬间,触点之间会产生电弧,导致磨损增加,有时还会导致触点熔接。

触点接通时发生阻尼振动的原因是触点对触点的冲击以及随后由于触点材料的弹性而相互反弹 - 机械振动。

完全消除机械振动是不可能的,但总是希望将第一次反弹的幅度和振动的总时间都保持尽可能小。

振动时间用接触质量与初始接触压力之比来表征。在所有情况下都希望具有最小值。可通过减小动触点质量和增大初始接触压力来减小;但是,质量的减少不应影响触点的加热。

如果在接触瞬间接触压力没有急剧上升到其实际值,则会获得特别长的接通振动时间。当活动触点的设计和运动图不正确时会发生这种情况,接触触点后,仅在选择铰链间隙后才建立初始压力。

应该注意的是,增加研磨过程通常会增加振动时间,因为接触表面在彼此相对移动时会遇到有助于移动触点弹跳的不规则和粗糙度。这意味着应该选择最佳尺寸的夹紧尺寸,通常根据经验确定。

闭合时触点不断振动的原因是 电动努力... 由于电动力作用下的振动在高电流值下发生,因此产生的电弧非常强烈,并且由于触点的这种振动,它们通常会被焊接。因此,这种类型的接触振动是完全不能接受的。

为了减少在电动力作用下发生振动的可能性,通向触点的电流通常采用这样一种方式,即作用在活动触点上的电动力补偿在触点处产生的电动力。

当如此大的电流通过触点时,接触点的温度达到触点材料的熔化温度,它们之间就会出现粘附力,触点就会熔接。当确保它们发散的力不能克服焊接触点的粘附力时,此类触点被认为是焊接的。

防止接触熔焊最简单的方法是使用合适的材料并相应地增加接触压力。