异步电动机的结构形式

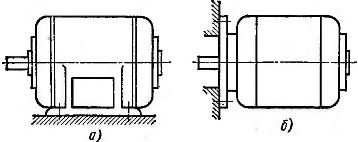

外部结构形式 异步电动机 取决于发动机的安装方式及其免受环境影响的保护形式。正常的腿部运动表现很普遍(图 1,a)。在这种情况下,电机轴必须水平。带法兰的发动机(图 1,b)广泛用于水平和垂直安装。

外部结构形式 异步电动机 取决于发动机的安装方式及其免受环境影响的保护形式。正常的腿部运动表现很普遍(图 1,a)。在这种情况下,电机轴必须水平。带法兰的发动机(图 1,b)广泛用于水平和垂直安装。

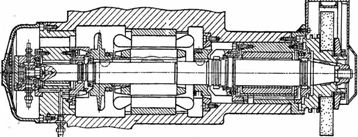

他们还生产没有框架、端盖和轴的直列式感应电机。这种电机的元件嵌入在机体的零件中,电机轴是机轴之一(通常是主轴),而床身是机器组件的主体,例如磨头(图2).

特殊设计的电机在国外广泛分布,包括径向尺寸小和长度大的电机,以及盘式电机,特别是具有圆柱形定子和环形外转子的电机。还使用电动机,当它们打开时,具有圆锥形状的转子沿轴向移动,产生很大的推力。

该力用于在电机与电源断开后释放作用在电机轴上的机械制动器。此外,许多发动机设计都与附加的变速箱、变速箱和机械变速器一起使用,以提供平稳的调节。

米。一、异步电动机的设计

使用具有特殊设计形式的发动机的缺点是在发生事故时难以更换它们。有故障的电动机不应更换,而应修理,修理期间机器空转。

具有多种环保形式的发动机用于驱动机器。

屏蔽电机的格栅覆盖端盖上的通风口。这可以防止异物进入发动机,也可以防止工人接触旋转和带电部件。为防止液滴从上方落下,发动机配备了向下或垂直的通风口。

米。 2.内置研磨电机

然而,当这种电动机在车间工作时,其风扇与空气一起吸入灰尘,喷出冷却液或油,以及钢或铸铁的小颗粒,这些颗粒附着在绕组的绝缘层上并振动在交变磁场的影响下,绝缘层会迅速磨损。

尾屏没有通风孔的封闭式发动机可以更可靠地防止环境影响。由于冷却较差,此类发动机与受保护发动机具有相同尺寸,因此功率较小。在功率和速度相同的情况下,封闭式电动机比保护式电动机重 1.5-2 倍,因此其价格更高。

减小封闭式电机的尺寸和成本的愿望导致了封闭式吹塑电机的诞生。这种电机有一个外部风扇,安装在电机轴的与驱动端相对的一端,并盖有盖子。该风扇在电机外壳周围吹动。

风扇电机比封闭式电机更轻、更便宜。烧毁的电机最常用于驱动金属切割机。具有其他形式环保的发动机相对较少用于驱动金属切削机械。特别是,封闭式电动机有时用于驱动磨床。

电动机设计用于 127、220 和 380 V 的标准电压。同一台电动机可以连接到具有不同电压的网络,例如,连接到电压为 127 和 220 V、220 和 380 V 的网络。具有两个电压,电动机的定子绕组连接成三角形,较大的则连接成星形。电动机绕组中的电流和其中的电压在两种情况下都是相同的。此外,他们还生产 500 V 电动机,其定子永久连接成星形。

许多行业使用的异步鼠笼式电动机的额定功率为0.6-100 kW / 同步速度 600、750、1000、1500 和 3000 转/分。

电动机绕组导线的横截面取决于流过它的电流大小。电流越大,电机绕组的体积就越大。磁路的横截面与磁通量的大小成正比。这样,电动机的尺寸由电流和磁通量的计算值或电动机的额定扭矩确定。发动机额定功率

式中P.n——标称功率,kW,Mn——标称力矩,N•m,nn——标称转速,rpm。

相同发动机尺寸的额定功率随着其额定速度的增加而增加。因此,相同功率的低速电动机比高速电动机体积大。

磨削小孔时,需要非常高的磨削主轴转速才能获得足够的切削速度。因此,当用直径为 3 毫米的砂轮以仅 30 米/秒的速度进行磨削时,主轴的转速应等于每分钟 200,000 转。在高主轴转速下,夹紧力会急剧降低。同时减少砂轮磨削和芯轴弯曲,提高表面光洁度和加工精度。

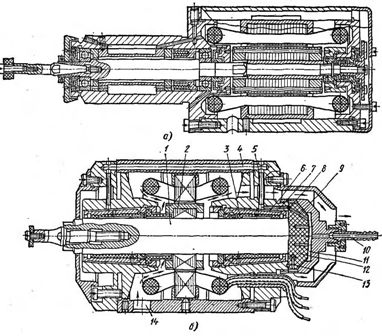

与上述相关,该行业使用了许多所谓的模型。转速为 12,000-144,000 rpm 及更高的电主轴。电主轴(图 3,a)是一种安装在滚动轴承上的磨削主轴,内置高频鼠笼式电机。电机转子位于主轴端部与砂轮相对的两个轴承之间。

米。 3. 电主轴

电主轴定子由电工钢片组装而成。双极线圈放在上面。转速高达 30,000-50,000 rpm 的电机转子也由金属板制成,并配有传统的短路绕组。它们倾向于尽可能减小转子的直径。

轴承类型的选择对于电主轴的运行尤为重要。通常使用精密滚珠轴承,它们在使用校准弹簧产生的预紧力下运行。此类轴承用于转速不超过每分钟 100,000 转的场合。

空气静压轴承在工业上应用广泛(图 3,b)。高频电动机的轴1在空气润滑轴承3中旋转。轴向载荷由轴端部和支撑轴承 12 之间的气垫吸收,轴在通过孔 14 供应到外壳内部以冷却发动机的空气的压力下压在气垫上。压缩空气通过过滤器并通过接头 10 进入腔室 11。从这里,空气通过通道 9 和圆形凹槽 8 进入通道 7 和腔室 6。从那里,空气进入轴承差距。空气通过发动机外壳中的管道 5 和通道 4 供应到左轴承。

排出的空气通过通道13排出。支撑轴承间隙中的气垫由从室11穿过由多孔碳石墨制成的轴承的空气产生。每个轴承都有锥形黄铜。将碳石墨衬里压入其中,其孔隙中填充有青铜。在启动电主轴之前,先供应空气并在主轴和衬套之间形成气垫。这消除了启动过程中轴承的摩擦和磨损。之后,启动电机,转子2的转速在5-10秒内达到额定转速。当发动机关闭时,转子 2 惯性滑行 3-4 分钟。为了减少这个时间,使用了电制动器。

气囊的使用大大降低了电主轴的摩擦损失,耗气量为6-25立方米/小时。

还使用了带有液体润滑轴承的电主轴。它们的运行需要油在高压下持续循环,否则轴承的发热将变得无法接受。

高频电机的生产需要单个零件的精密制造、转子的动平衡、精密装配以及保证定转子间隙的严格均匀性。供给高频电动机的电流频率根据电动机所需的速度来选择:

其中n为电动机的同步旋转频率,rpm,f为电流频率,Hz,p为极数,由于p=1,则

在电主轴的同步转速为 12,000 和 120,000 rpm 时,电流频率应分别等于 200 和 2000 Hz。

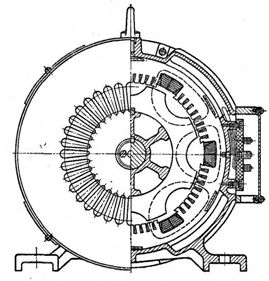

专用发电机用于为高频电机供电。在图。图4表示三相同步感应发电机。发电机定子有宽槽和窄槽。位于定子宽槽中的励磁线圈由直流电供电。该线圈导体的磁场通过定子齿和转子突起闭合,如图 1 所示。 4 用虚线。

当转子旋转时,沿着转子突起移动的磁场穿过位于定子窄槽中的交流绕组的匝数并感应出交变电势。 ETC。 c.这个e的频率。 ETC。 v. 取决于转子耳的速度和数量。由于线圈即将激活,励磁绕组中相同磁通量感应的电动势相互抵消。励磁线圈由连接到电源的整流器供电。定子和转子具有由电工钢片制成的磁芯。

米。 4.高频感应发电机

具有所述设计的发电机的额定功率为 1 至 3 kW,频率为 300 至 2400 Hz。发电机由同步转速为 3000 rpm 的异步电动机驱动。

频率增加的感应发电机开始被半导体(晶闸管)转换器所取代。在这种情况下,它们通常具有改变电流频率的能力,因此能够调节电动机的转速。如果在这种调节期间电压保持恒定,则执行恒定功率调节。如果电流的电压与频率之比(以及电机的磁通量)保持恒定,则在所有速度下以恒定的方式进行长时间允许扭矩调节。

带有晶闸管变频器和异步鼠笼式电机的驱动器的优点是效率高且易于使用。缺点仍然是价格高。在机械工程中,最推荐使用这种用于高频电机的驱动器。我国已经创建了这种类型的试验驱动器。

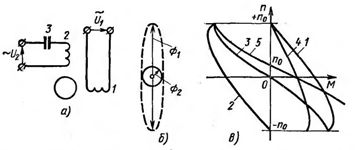

小功率两相异步电动机常用于机床执行驱动。这种电机的定子有两个绕组:励磁绕组 1 和控制绕组 2(图 5,a)。鼠笼式转子4具有较大的有效阻力。线圈的轴线相互垂直。

米。 5.两相异步电动机的方案及其特点

电压U1和U2被施加到绕组。当电容3接在线圈2的回路上时,其中的电流超过线圈1的电流,此时形成旋转的椭圆磁场,小鼠的转子4开始转动。如果降低电压 U2,线圈 2 中的电流也会降低。这将导致旋转磁场的椭圆形状发生变化,变得越来越细长(图 5,b)。

椭圆磁场电机可以被认为是一个轴上的两个电机,一个以脉动磁场 F1 运行,另一个以圆形磁场 F2 运行。 F1 脉动磁场电机可以被认为是两个相同的圆形磁场感应电机,它们以相反的方向旋转。

在图。图5,c为圆形旋转磁场感应电机的机械特性1和2,转子在不同方向旋转时具有显着的有效电阻。单相电机的机械特性 3 可以通过为每个 n 值减去特性 1 和 2 的力矩 M 来构建。在任何 n 值时,转子电阻高的单相电机的转矩停止。圆磁场电机的机械特性由曲线 4 表示。

两相电机的机械特性 5 可以通过减去特性 3 和 4 在任何 n 值处的力矩 M 来构造。 n0 的值是两相感应电动机在理想怠速时的转速。通过调整线圈 2 的供电电流(图 5,a),可以改变特性曲线 4(图 5,c)的斜率,从而改变 n0 的值。这样就实现了两相感应电动机的调速。

当以高转差值运行时,转子中的损失变得相当大。因此,所考虑的调节仅用于低功率辅助驱动器。为了减少加速和减速时间,使用带有空心转子的两相感应电动机。在这种发动机中,转子是一个薄壁铝制空心圆柱体。