什么是部分、复杂和全自动化

技术进步的特点是生产自动化的不断扩展——从部分自动化,即自动执行个别生产、操作,到复杂的自动化,从复杂的——到完全自动化,不断增加向车间和自动化工厂的过渡,提供最高的技术经济效益。 ……

部分自动化

生产自动化的先决条件是工艺过程中所有基本和辅助操作的机械化。部分自动化是任何生产的显着特征。

人的功能转移到工具移动机器上,消除了人的体能对生产发展的限制,导致生产水平和规模的急剧跃升,被称为18世纪末19世纪初的工业革命。

自第一台自动机器问世以来,生产自动化一直在不断地、高质量地发展。以易于操作和体积小取代笨重的蒸汽机 电动机 从根本上改变了工作机器的操作和设计原则,并改变了管理原则。

机器独立工作体的单独驱动以及它们之间电气连接的引入极大地简化了机器的运动学,使它们不那么笨重并且更可靠。

与机械连接相比,电气连接在操作上更加灵活和方便,使得电气和机械组合程序控制成为可能,这确保了比具有机械编程装置的自动机器更复杂的操作的自动执行(电气自动化系统的优点).

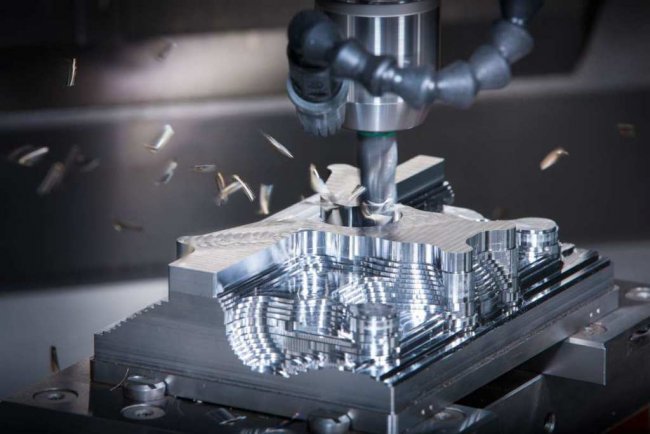

通过电气连接,不仅可以轻松实现工作机构的必要运动顺序,而且可以轻松更改此顺序以恢复工作机器以处理新产品。例如,现代计算机控制的自动机器(cf. 数控机床) 可以处理任何形状的零件。要恢复这样的机器,只需要更改程序即可。

电气程序控制不仅可以在无人干预的情况下执行工作机构运动的必要循环,而且可以确保在满足某些条件时自动启动这种循环,例如,当机器从已加工的产品中释放出来时,有是材料的新部分及其适当的空间,位于与工作机构相关的位置......

要自动执行此类操作,机器必须配备敏感元件——监控各个条件是否满足的传感器。此外,控制系统本身必须能够检查这些条件的满足情况,即解决一些逻辑问题(参见:逻辑运算).

自动调节器已经变得普遍,它比人工更快、更准确地执行其功能,显着改善了许多行业和过程的技术和经济指标。它们用于保持发电机的恒定电压,革命发动机的转速、锅炉的蒸汽压力和温度、轧机的带材厚度、电炉的温度等。

没有不使用自动控制器(用于控制自动控制系统的设备)的生产。在某些情况下,这些系统可以创建无法手动实施的新流程和单元(例如 核电厂).

复杂的自动化

使用自动控制系统的最大效果是全面覆盖车间或部门的所有机器和工艺单元的自动化。

集成自动化是生产自动化的一个阶段,其中包括运输在内的整套材料加工操作是通过自动机器和技术系统,根据预定程序和模式的单元,使用由一个共同的联合的各种自动设备来执行的管理系统。

通过复杂的自动化,控制工艺过程的人为功能被简化为监控过程过程、分析其指标并选择设备的运行模式作为自动调节器和软件设备的一组任务,其中最佳指标是在这些条件下实现的。

最容易集成的自动化是在连续生产过程中进行的,其中的独立部分通过单一的物料流强制连接。

复杂过程自动化的一个例子是一条自动线,其中每台自动机器使用软件设备执行其工作机构的预定运动顺序以执行给定的材料处理阶段,并且整套线性机器连接通过自动操作传输设备——在收到成品之前的一般处理阶段顺序。

完全自动化的业务都是 发电厂 (核电站、热电站、水电站)。这些车站的主要电气和机械设备的管理是自动进行的,对其操作的控制通常集中在一个点,值班调度员从那里设置必要的模式。

运营管理必须集中集中在一个人的手中。这种集中化的必要性是由于这样一个事实,即为了对各个技术单位的模式选择做出决定,整个生产过程的完整画面,即来自各个部门的所有信息的处理过程,是需要的。

因此,在控制系统中,设备占据了突出的位置,其任务是组织人与机器之间的通信,使人更容易控制过程,缓解他的神经系统,使大脑从压力和日常工作中解放出来工作。

此外,如果没有附加设备的帮助,一个人通常无法处理有关流程进度的大量信息流。

例如,在支路系统集中管理的情况下,中央控制点调度员的职能越来越复杂,决策往往是在时间紧缺的情况下进行的。所有这一切都需要快速收集各种信息,以易于察觉的形式向人们展示决策所必需的结果。

通过集中控制,所有生产和过程状态信息都集中在值班调度员或操作员手中。

为了向人传达信息,在操作员或调度员面前的控制中心板上有许多指示和记录设备。除设备外,控制室还配备了技术设备,可让您监控生产的各个关键区域。

图为控制室。它是它们所在的垂直面板 助记符方案 被控制的工业、过程、测量仪器和各种自动控制装置的报警指示器和面板,有时还有遥控键和按钮。

由于在地域广阔的企业和行业中,控制和管理对象与调度中心之间的信息交换是借助远程机械技术手段进行的,因此在调度面板上放置了用于复制这些系统的设备。

根据其属性和特性的知识控制过程的人使用广泛的远见,因此能够显着改善过程控制。在这个过程的狭义框架中,知识是人脑中过程的模型。

在选择一个或另一个控制动作之前,一个人使用这个“模型”推测性地检查动作的结果将对过程的输出参数产生什么影响。

只有在确信这种影响会迫使过程朝着期望的方向改变或保持其过程不变之后,才能将这种影响转移到实际过程中,不断地将其过程与获得的推测结果进行比较并改进模型。

与人类的工作方式类似,自动预测控制系统也可以工作。这样的系统应该有一个过程模型,提供模型参数自调整以匹配实际过程的设备,以及一个自动搜索模型以寻找提供最佳过程性能的控制动作的设备。检测到的影响应自动转移到实际过程中。

复杂自动控制系统的一个例子是用于加热材料的连续炉,在工作空间中配备了温度调节器以及供应到炉子燃烧器的燃料和空气流量的调节器。

离开炉子的材料的加热取决于其工作空间的温度、材料的移动速度和许多其他因素。反过来,工作空间的温度由燃料消耗量和燃料-空气消耗比决定,还取决于被加热材料的运动速度。

本例中的材料温度维持问题不能通过安装单独的、不相关的温度和流量控制器来解决。

炉内温度控制器的参考值必须随着炉内物料运动速度的增加而自动增加,空气流量控制器的参考值随着燃料消耗的增加而增加。

在创建用于控制具有多个能量转换的过程的系统时也出现了困难的任务。高炉冶炼的一个例子。在这里,控制法则建立了一组各个过程参数(温度、压力、流量等)的所需值,每个参数都受到该过程外部和内部因素引起的许多扰动的影响。

现有生产区域集成自动化的成功几乎完全取决于现有设备和技术是否符合自动控制的要求。

大多数运营企业的设备设计为手动控制。因此,复杂的自动化通常必须伴随着现代化或设备的完全更换、技术和生产组织的变化,其中将充分利用自动控制在速度和准确性方面的可能性。

任何生产区域的完全自动化都必须先对整套措施进行彻底的技术和经济分析,以确定经济效率。全自动化使您可以集中生产和过程管理,减少人员,提高设备生产率,提高产品质量,降低成本。

对于复杂的过程,管理的集中化需要使用自动管理系统,该系统允许收集有关受控过程的进度的信息,并以方便他的形式将其传输给一个人。

集成自动化是向完全自动化迈出的一步,最终建立车间和自动化工厂。

全自动化

全自动化是生产自动化的一个阶段,其中自动机器系统在没有人的直接参与的情况下执行给定生产、过程的整个操作范围,包括选择和建立在给定条件下提供最佳性能的工作模式.

一个人的职责被简化为监控管理系统及其各个单元的正常运行,以及将流程必须满足的任务和标准引入该系统。

对于在恒定条件下运行的简单过程,一旦选择和调整,就可以长期保持最佳模式,全自动化的概念与复杂自动化的概念不谋而合。

对于大多数受外部干扰的过程,完全自动化和复杂自动化之间的主要区别是将选择和协调单个机器和单元(包括在紧急情况下)的操作模式的功能从人转移到自动控制系统。

向全自动化过渡的基础是优化设备运行模式的自动搜索和建立以及运行管理的自动化,即单机和单元模式的协调。

为了解决这些问题,计算机技术被广泛使用,特别是控制机器(控制器, 工业计算机), 分析生产过程, 过程, 综合控制规律并确定最优标准。工艺流程的自动分析和控制规律的综合预先确定了全自动化系统的自适应性。

全自动化系统具有分级构建原则:

- 第一阶段,有软件和逻辑控制系统,还有自动控制系统;

- 第二阶段——自动优化单台机器和机组的系统;

- 第三阶段——运营管理自动化系统。

三级控制层次结构定义了全自动化系统的功能结构。该系统的硬件分辨率可以不同,系统可以如上所示构建,但可以在不明确分离各个设备执行的功能的情况下构建。

控制任务的日益复杂导致设备数量和复杂性的增加,结果是破坏系统正常运行的可能性增加。

过程的不断强化和规模的增加以及相应增加的事故威胁使得可靠性问题在生产自动化中变得更加重要。因此,正在开发越来越多的可靠元件和连接它们的方法,并且正在寻找从不够可靠的元件构建可靠系统的方法。

全自动化系统是一个复杂的、分支的自动控制系统,要求其具有很高的可靠性,由单个元件的可靠性和结构的可靠性共同提供。

全自动化的任务是创建自动化车间和企业(自动化工厂)。全自动化的巨大经济效果是通过改进设备的使用,确保在给定条件下以最佳生产率和产品质量的过程节奏来实现的。

看: 工艺流程自动化, 现代生产中的工业机器人, 电源管理系统的自动化

自动控制技术的发展离不开设备的进步,尤其是那些构成控制装置的元件。自动控制设备和系统发展中最重要的问题是提高其可靠性。