负载功能自动控制

在许多情况下,有必要控制作用在机器某些部件上的力和力矩。需要这种控制的机构主要包括各种夹紧装置,例如电动扳手、电动扳手、电动卡盘、摇臂钻床的立柱夹紧机构、刨床和大型钻床的横杆等。

在许多情况下,有必要控制作用在机器某些部件上的力和力矩。需要这种控制的机构主要包括各种夹紧装置,例如电动扳手、电动扳手、电动卡盘、摇臂钻床的立柱夹紧机构、刨床和大型钻床的横杆等。

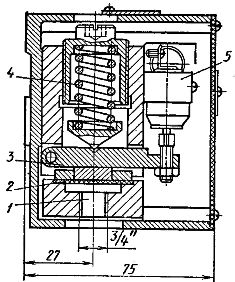

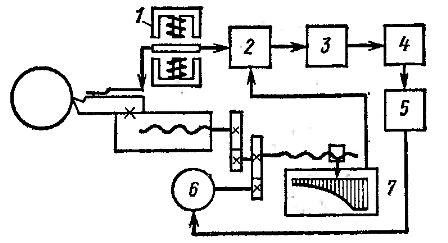

一种最简单的力控制方法是基于使用一些因施加的力而位移的元件,压缩弹簧并作用于行程开关。图 1 中显示了带有这种装置的电动盒式磁带之一的近似运动图。 1.

电动机 6 带动蜗杆 7 旋转,蜗杆 7 带动蜗轮 3。凸轮离合器 4 连接到轮 3,其后半部分位于轴 8 上的滑动键上。当电磁铁 5 开启时,离合器4接通,轴8开始转动。在这种情况下,处于开启状态的凸轮联轴器 9 也旋转,将旋转传递给螺母 10。后者将平移运动传递给杆 11。这导致,取决于旋转的方向电动机6,凸轮12的会聚或发散。

当零件被凸轮压缩时,马达6将增加的扭矩传递到螺母10。离合器9带有斜面凸轮,当其传递的力矩达到一定值时,离合器的活动半部在弹簧2的作用下被向左推。在这种情况下,移动开关1将被触发,这将导致电动机6与网络断开。工件的夹紧力由弹簧2的预压值决定。

米。一、电动卡带示意图

在所考虑的夹紧装置中,随着夹紧力的增加,电机轴上的阻力矩增加,因此消耗的电流也增加。因此,夹紧装置中的力控制也可以基于电流继电器的使用,其线圈串联连接到电机消耗电流的电路。一旦电流达到与电流继电器的设置和所需夹紧力相对应的值,夹紧就会停止。

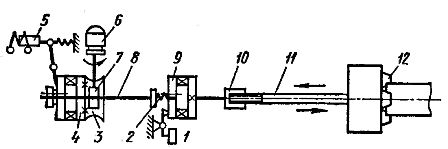

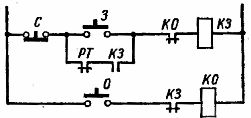

在自动生产线上,使用了一个电动开关,其中从电动机到主轴的运动通过带有单齿离合器的运动链传输,因此主轴立即开始以全频率旋转。当按下 «clamp» 按钮时,夹具的接触器被激活,电机开始旋转。

线圈连接到主电路的过电流继电器跳闸,其常闭触点打开。不过这个开路对电路没有影响,因为在启动电动机的短暂过程中,按钮被按下了。启动完成后,电机电流减小,PT继电器吸合触点,短路接触器通过短路合闸触点和PT分闸触点切换到自励。随着夹紧力的增大,电机电流增大,当夹紧力达到要求值时,PT继电器通电,电机停止。

当您按下按钮 O («Spin») 时,电机开始向相反方向旋转。在这种情况下,带有一个齿的离合器以克服的压力接合运动链的从动部分,由于动能电驱动运动部件的能量,在运动链停止期间增加的摩擦力。然而,根据这种方案构造的夹紧装置不能提供稳定的夹紧力,也不能在必要的限度内调节该力。

钥匙没有这些缺点(图 3)。异步鼠笼式电机1通过电磁离合器2和齿轮箱3带动扭力杆4旋转,然后扭力杆4将运动传递给钥匙喷嘴9。扭力杆是一包钢板。随着传递扭矩的增加,扭杆发生扭转。在这种情况下,感应初级变矩器的钢圈 5 和 6 会旋转,牢固地连接到扭杆 4 的两端。环5和环6设有相对的端齿。

当扭力杆被扭转时,环的相对齿彼此相对移动。这导致内置于磁路7中的变矩器线圈8的电感发生变化。随着线圈电感的一定变化,变矩器发出信号以关闭电磁离合器2。

米。 2、夹紧装置控制电路

米。 3.扳手示意图

通过从不同部分去除切屑来处理毛坯。因此,AIDS 系统中会产生不同的力,并且该系统的元件会受到不同的弹性变形,从而导致额外的处理误差。 AIDS 系统元件的弹性变形可以通过相反方向的自动运动来测量和补偿。这导致零件生产的准确性提高。 AIDS系统元件弹性变形的自动补偿称为弹性位移自动控制或非严格自适应控制。

AIDS弹性位移自动补偿系统发展迅速。除了提高加工精度外,这种控制在许多情况下还可以提高劳动生产率(2-6 倍)并提供高经济效率。这是由于能够在一次通过中处理许多零件。此外,自动弹性补偿可防止刀具破损。

加工零件的尺寸 AΔ 由设置的尺寸 Ау、静态设置的尺寸 АС 和动态设置的尺寸 Аd 以代数或矢量方式求和:

尺寸 Ac 是刀具切削刃与机器底座之间的距离,在没有切削的情况下设置。 Ada 的大小取决于所选的治疗方案和 AIDS 系统的严重程度。为了保证一批零件的尺寸AΔ的一致性,可以通过对静态设定的尺寸Ac进行修正ΔA'c=-ΔAd来补偿动态设定的尺寸偏差ΔAd。也可以通过修正 ΔA'd = — ΔAd 来自动补偿动态设置尺寸的偏差 ΔAd。在某些情况下,两种控制方法一起使用。

为了控制弹性运动,使用了弹性连杆,特别嵌入尺寸链中,其变形由特殊的电子传感器感知。在所考虑的系统中,电感转换器的使用最为广泛。换能器离刀具或工件越近,自动控制系统的速度就越快。

在某些情况下,可以测量的不是偏差,而是引起偏差的力,因为之前已经确定了这些因素之间的关系。此时通过测量电机消耗的电流。然而,从切割区域移除控制点会降低自动控制系统的精度和速度。

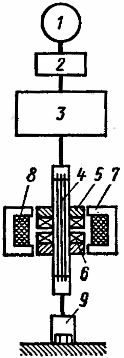

如图。4.自适应转弯控制原理图

在控制旋转时静态调整大小的电路中(图4),变换器1感知刀具的弹性变形(挤压),其电压送至比较器2,再经放大器3到比较器4,比较器4也接收控制信号。装置4通过放大器5向横向进给电机6提供电压,横向进给电机6沿工件的方向移动工具。

同时,电位器7的滑块运动,控制支撑架的运动。电位器7的电压被馈送到比较器2。当运动完全补偿刀具的偏差时,比较器2输出端的电压消失。在这种情况下,马达6的电源被中断。使用轮廓电位器或通过凸轮移动其滑块,可以改变刀具释放与其运动之间的功能关系。

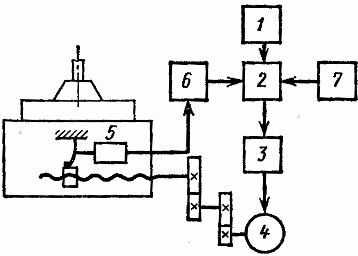

控制立刀动态调整大小的方案如图1所示。 5. 在本机中,驱动器 1 为比较器 2 提供确定进给量的电压。根据将 AIDS 系统的切削力和刚度与动态设置的尺寸相关联的校准曲线,应力的大小由选定的加工尺寸决定。此外,该电压通过放大器3提供给工作台电源的电动马达4。

电机使用丝杠移动工作台。在这种情况下,丝杠螺母在剪切力分量的影响下发生弹性位移,从而使板簧弯曲。该弹簧的变形被转换器5感知,转换器5的电压通过放大器6传输到比较器2,改变电源,使得动态调整的大小保持恒定。根据通过放大器3提供给可调电动机4的电压差异的大小和符号,电源在一个方向或另一个方向上发生变化。

米。 5.铣削过程自适应控制方案

工件以最高速度接近刀具。为了防止刀具破损,应用的进给量以相应的附加电压输入到块 7 的比较器 2 的形式设置。

为了保持动态设置的大小,您还可以调整辅助系统的刚度,以便随着切削力的增加,刚度随着它的减小而增加和减小。对于这种调整,在 AIDS 系统中引入了一种具有可调刚度的特殊连接。这种连接可以是弹簧,可以使用特殊的低功率电动机调节弹簧的刚度。

还可以通过更改切割几何形状来保持动态设置尺寸。为此,在旋转过程中,由传感器控制的特殊低功率电驱动器感知 AIDS 系统的弹性元件的变形,使铣刀围绕穿过其尖端且垂直于工件表面的轴旋转。通过自动旋转刀具,稳定动态设定的切削力和尺寸。

米。 6.压力开关

金属切削机床液压管路负载的变化伴随着油压的变化。压力开关用于监控负载(图 6)。当管道 1 中的油压升高时,耐油橡胶膜 2 发生弯曲。在这种情况下,按压弹簧 4 的杠杆 3 旋转并按压微动开关 5。继电器设计用于在 50-650 N / cm2 的压力下工作。