电气装置和电气设备中的触点

构成任何电路的各个元件的连接点称为电触点。

构成任何电路的各个元件的连接点称为电触点。

电接触 — 允许传输电流的电线连接。形成电流导体的触点称为接触体或正极和负极触点,这取决于它们连接到电流源的哪一极。

“触”字是“碰”、“触”的意思。在由各种设备、机器、线路等组合而成的电气系统中,需要使用数量庞大的触点来连接它们。设备的可靠性和系统的运行在很大程度上取决于接触连接的质量。

电接点的分类

电触点是固定的和可移动的。固定触点——各种类型的可拆卸和一体式,专为电线的长期连接而设计。可拆卸触点由夹具、螺栓、螺钉等制成,一体式——通过锡焊、焊接或铆接。动触点分为断续式(继电器、按钮、开关、接触器等的触点)和滑动式(集电器与电刷的触点、开关、电位器等的触点)。

最简单的电接触类型是接触对。一种困难的触点类型是,例如,形成双并联电路闭合或双串联闭合(后者称为耦合)的触点。启动设备时切换电路的触点称为转换。在开关时断开电路的开关触点称为开关触点,在开关时不断开电路的称为瞬态触点。

根据形式,电触头分为:

-

点(顶—平面,球—平面,球—球),常用于敏感器件和开关较小负载的继电器;

-

线性——发生在圆柱体形式的触点和刷触点上;

-

平面 - 在大电流开关设备中。

通常触点附在板簧上,即所谓的触点(由镍银、磷和铍青铜制成,钢材较少),在设备的整个使用寿命期间对其机械性能的稳定性有很高的要求,通常以数十和超过一百万次循环计算。一组弹簧,以单独块的形式制成,同时切换,形成一个触点组(或组)。

电接触连接的性能特征

由于接触表面的粗糙度及其加工精度,触点的接触不会发生在整个表面上,而只会发生在个别点上。几乎不管接触类型如何,接触元件的接触总是发生在小面积上。

这是因为接触元件的表面不可能完全平坦。因此,在实践中,当接触面相互接近时,它们首先与几个突出的尖端(点)接触,然后随着压力的增加,接触材料发生变形,这些点变成小操场。

从一个触点流向另一个触点的电流线被这些触点吸引。因此,触点会在其连接的电路中引入一些额外的接触电阻 Rk。

如果接触表面覆盖有薄膜,则 R 会增加。然而,由于隧道效应,非常薄的薄膜(高达 50 A)不会影响接触电阻。较厚的薄膜可能会在接触力或施加的应力下破裂。

接触膜的电气故障称为烧结。如果薄膜没有被破坏,那么Rk主要由薄膜的电阻决定。触点剥离后,以及触点电路中有足够的接触力和电压,其电阻主要由收缩区的电阻决定。

施加在触点上的力越大,它们的材料越软,接触面的总接触面积就越大,相应地,活性就越低 电阻 在交界处(在接触面之间的过渡层区域)。这种有源电阻称为瞬态电阻。

瞬态电阻 - 电触点质量的主要参数之一,因为它表征了接触化合物中吸收的能量,这些能量会转化为热量并加热触点。接触电阻会受到接触表面的处理方式及其状况的强烈影响。例如,铝触点上快速形成的氧化膜会显着增加接触电阻。

当电流通过触点时,它们被加热,并且由于过渡电阻的存在,在接触表面观察到最高温度。由于接触加热,接触材料的电阻以及相应的过渡电阻。

当电流通过触点时,它们被加热,并且由于过渡电阻的存在,在接触表面观察到最高温度。由于接触加热,接触材料的电阻以及相应的过渡电阻。

此外,接触温度的升高促进了其表面氧化物的形成,从而更显着地增加了瞬态电阻。尽管随着温度的升高,触点材料会有所软化,这与接触表面的增加有关,但通常,此过程会导致触点损坏或它们的焊接。例如,后者对于打开的触点非常危险,因为结果是,带有这些触点的设备将无法关闭电路。因此,对于不同类型的触点,确定了长电流流过它们的最高允许温度。

为了减少热量,可以增加触点金属及其冷却表面的质量,这将增强散热。要降低接触电阻,就必须增加接触压力,选择合适的材料和触点类型。

例如,外部使用的开放式触点建议采用易氧化的材料制成,或在其表面覆盖一层防腐层。这种材料尤其包括银,其可用于涂覆接触表面。

铜牢不可破的触点可以镀锡(镀锡表面更难氧化)。出于同样的目的,接触表面覆盖有润滑剂,例如凡士林。油浸触点无需其他特殊措施即可很好地防止腐蚀。这用于油断路器。

任何电气设备的运行都包括 4 个阶段——断开状态、短路、闭合状态和断开,每个阶段都会影响触点的可靠性。

在打开状态下,外部环境作用于电接触,结果在其表面形成薄膜。

在闭合状态下,当触点被压在一起并且有电流通过时,它们会发热并变形;在某些情况下,如果触点过热,可能会发生焊接。

当触点闭合和打开时,会发生桥接或放电现象,并伴有金属触点的蒸发和转移,改变其表面。此外,机械磨损也是可能的。相互碰撞和滑动而产生的接触。

当触点以非常小的距离彼此接近时,即使在小电源电压下,场梯度变得如此之大以至于间隙的介电强度被击穿并发生击穿。如果表面有异物颗粒,尤其是含碳颗粒,那么当它们接触时,就会发生蒸发,为处理创造条件。

开业通常是工作中最难的部分。电触点 根据电路参数(R、L 和 C)和打开时施加电压的大小,会出现导致触点磨损的现象。如果电路电压大于电压Upl,在触点金属熔化的地方,它们分离后,接触力减小,因此接触面积、电阻和温度将增加。

当温度超过金属的熔点时,接触面之间会形成熔化的金属桥,逐渐拉伸,然后在最热点处断裂。桥破裂处的高温促进弹射的开始。

电桥本身仅存在于电源电压低于电弧电压的欧姆电路中。如果电路中存在电感,则在电流中断时由电感引起的过电压会导致在低于电弧电流的电流和高于电弧电流的电流下出现火花 - 电弧。由于电路中几乎总是存在电感,因此电桥在大多数情况下都伴随着放电。电源插座上的最小火花电压 — 270-300 V。

任何类型的触点不仅必须在正常条件下提供连续运行而不会出现不可接受的过热,而且还必须在短路模式下提供必要的热阻和电动电阻。动分断触头还应不被分闸时形成的电弧的高温破坏,并在短路合闸时可靠闭合,不熔焊熔化。上述措施也有助于满足这些要求。

任何类型的触点不仅必须在正常条件下提供连续运行而不会出现不可接受的过热,而且还必须在短路模式下提供必要的热阻和电动电阻。动分断触头还应不被分闸时形成的电弧的高温破坏,并在短路合闸时可靠闭合,不熔焊熔化。上述措施也有助于满足这些要求。

金属陶瓷触点,它是碎铜粉与钨或钼和银与钨的混合物。

这种化合物同时具有 良好的导电性 由于使用铜或银以及由于使用钨或钼而具有高熔点。

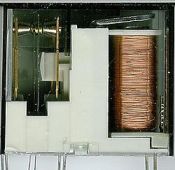

还有另一种方法可以消除现有的矛盾,即具有良好导电性的材料(银、铜等)通常具有相对较低的熔点,而难熔材料(钨、钼)具有低导电率。这是使用由并联连接的操作触头和起弧触头组成的双触头系统。

工作触点由高导电材料制成,电弧触点由耐火材料制成。在正常模式下,当触点闭合时,大部分电流流过工作触点。

当电路断电时,操作触点首先打开,然后是电弧触点。因此,实际上,电路被电弧触点中断,即使短路电流也不会造成很大的危险(对于显着的短路电流,额外使用特殊的电弧装置)。

当电路断电时,操作触点首先打开,然后是电弧触点。因此,实际上,电路被电弧触点中断,即使短路电流也不会造成很大的危险(对于显着的短路电流,额外使用特殊的电弧装置)。

当电路接通时,起弧触点首先闭合,然后是操作触点。因此,操作触点实际上不会断开或完全闭合电路。这消除了熔化和焊接的危险。

消除自发打开触点的可能性 电动努力 当短路电流流动时,触点系统的设计使得在这些条件下的电动力提供额外的接触压力,并防止在接通短路时触点可能熔化和焊接,加速切换。

为了消除对接触面产生显着弹性冲击的危险,使用特殊弹簧对触点进行预压......在这种情况下,可以确保高开关速度和消除可能的振动,因为弹簧是预压的压缩并接触触点后,推力不是从零开始增长,而是从某个指定值开始增长。模式,而且还需要短路模式下的热电阻和电动电阻。

动分断触头还应不被分闸时形成的电弧的高温破坏,并在短路合闸时可靠闭合,不熔焊熔化。上述措施也有助于满足这些要求。

由金属陶瓷制成的触点,它是粉碎的铜粉与钨或与钼和银与钨的混合物,特别能抵抗电弧的破坏作用。

这种化合物由于使用铜或银而具有良好的导电性并且由于使用钨或钼而具有高熔点。

电气装置和电气设备中触点的基本设计

固定(刚性)牢不可破的接触接头的结构必须确保接触面的可靠夹紧和最小的接触电阻。用几个小螺栓连接轮胎比用一个大螺栓连接轮胎更好,因为这样可以提供更多的接触点。连接轮胎时,接触电阻低于使用螺栓时的接触电阻,因为需要在轮胎上钻孔。母线的焊接确保了高质量的接触连接。

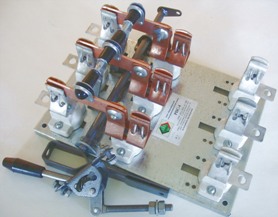

动断触头——开关器件的基本元件……除了对所有触头的一般要求外,它们还必须具有抗电弧能力,在发生短路时能够可靠地接通和断开电路,以及承受一定次数的开关操作和停机而无机械损坏。

这种类型最简单的触点是平面切割触点。接合时,活动刀片进入固定的弹簧加载钳口之间。这种平面接触的缺点在于,由于这些表面的不规则性,接触表面的接触发生在多个点。

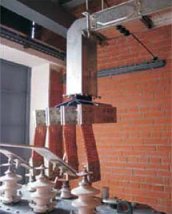

为了获得线性接触,在刀条上冲压出半圆柱形突起,并用带弹簧的钢夹压住刀条以增加压力。断开触点最常用于断路器和隔离开关。

自调心指接触件的接触部分做成指状,在板中——呈板状,在末端——呈平顶形式,在插座中——呈薄片状(段),在刷子中 - 以弹性,薄铜或青铜板的刷子形式。

许多设计中指定的触点部件(部分)可以在有限的范围内改变它们相对于固定触点的位置。提供灵活的载流连接以实现可靠的电气连接。

断开触点的稳定性和所需的压缩力通常通过板簧或螺旋弹簧来实现。

指触头和触头在各种电流1000V以上的设备中用作操作触头和起弧触头,平面触头用作操作触头。端触点用于 110 kV 及更高电压,电流不超过 1 — 1.5 kA,作为操作和电弧触点。电刷触点用于各种电压和大电流的设备中,但仅用作工作触点,因为电弧会损坏相对较薄的电刷。